产品分类

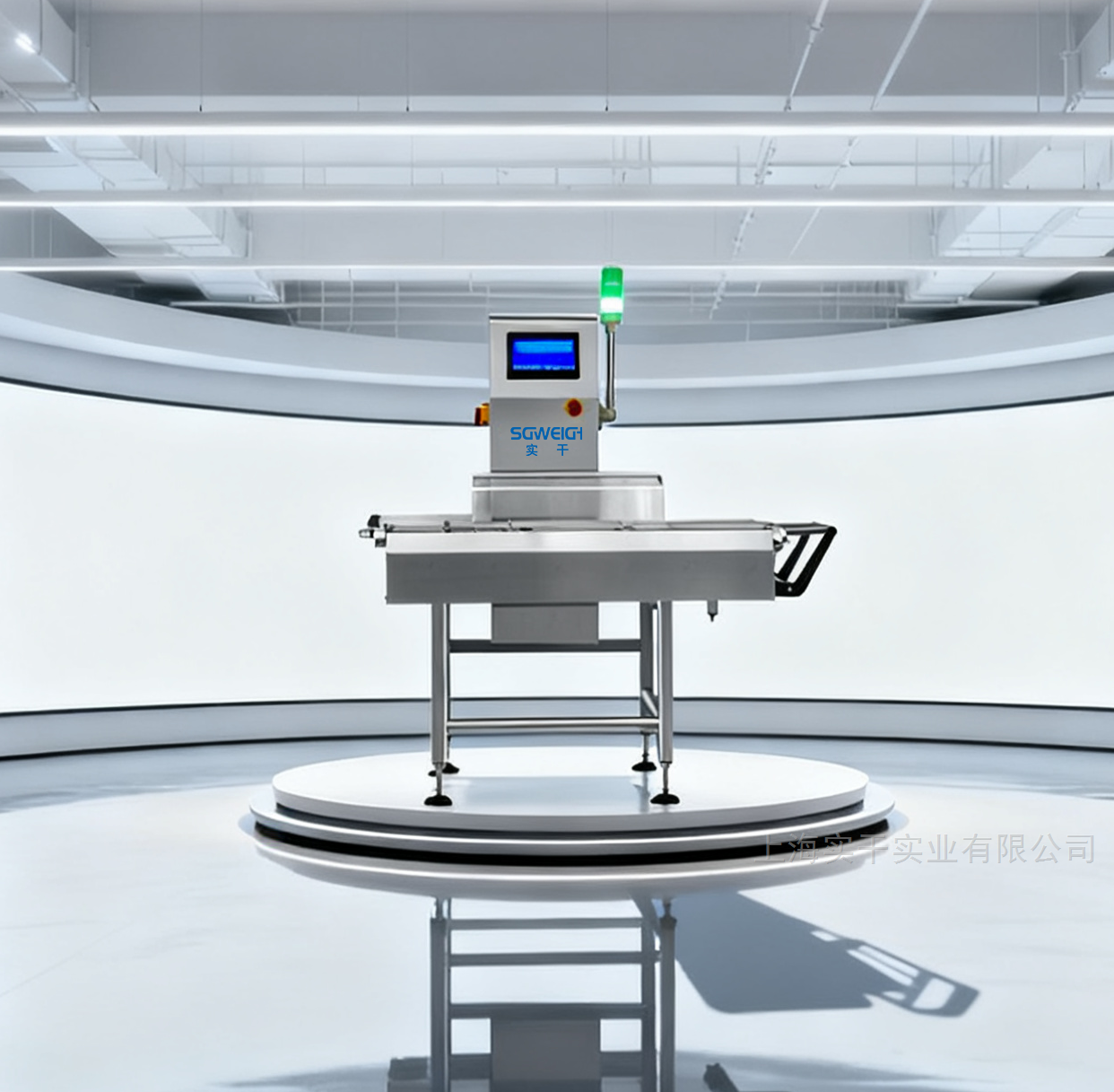

1500g宽量程!SG-220自动检重秤大台面适配中重型件质控

更新时间:2026-01-22 浏览次数:63

1500g宽量程!SG-220自动检重秤大台面适配中重型件质控

据《2026年中重型中小件质控设备行业报告》显示,国内5-1500g中重型中小件产品产量年均增长27%,其中多规格混合生产企业占比超71%,但超80%企业仍依赖“轻型+中型+中重型”多台检重设备拼接使用,不仅设备投入成本高出一体化方案60%,且因大件输送不稳、剔除卡滞导致的年额外损失平均超18万元。传统自动检重设备要么量程狭窄无法覆盖1kg以上中重型件,要么台面偏小适配性差,要么剔除方式单一难以兼顾轻重件,难以满足中重型中小件的高效质控需求。SG-220自动检重秤的推出,精准破解这一行业困局,凭借“宽量程不丢精、大台面稳输送、双剔除防卡滞”的核心竞争力,结合自主研发的单片机系统与滤波算法,推动中重型中小件检重从“多机分散”向“一机全自动管控”转型,同时以国产化高性价比打破进口设备在该细分领域的垄断,成为中重型中小件生产企业的优选装备。

核心差异化突破:以精准参数,破解中重型中小件检重痛点

SG-220自动检重秤的核心优势,源于对5-1500g中重型中小件生产场景的深度适配,摒弃传统自动检重设备“通用化设计”的短板,将宽量程覆盖、大件适配、稳定剔除、便捷运维的需求,全面融入每一项参数设计,所有核心参数严格对照实测标准,实现“一机通检全规格、大件输送无卡滞、剔除精准无漏剔、合规追溯更轻松”的全维度升级,与此前推出的SG-150、多列机形成明确差异化,精准匹配中重型中小件生产的核心诉求,同时兼顾全自动运行的便捷性:

1. 5-1500g宽量程全覆盖,单台替代3台设备省成本

作为SG-220的核心亮点,其全自动分选范围精准覆盖5-1500g,适配从5g微型五金配件、10g医药胶囊,到500g玩具组件、1500g食品礼盒、1200g中药饮片等多规格产品,打破传统自动检重设备的量程局限,单台设备即可替代“轻型(5-200g)+中型(200-500g)+中重型(500-1500g)”三台检重设备,直接降低60%以上的设备采购成本,同时节省45%的车间占地空间(从传统三台设备占用的20㎡压缩至11㎡),大幅减轻企业的设备投入与场地压力,尤其适配多规格中重型中小件混合生产的场景。

精度控制上,设备分度值精准至0.1g,搭载自主研发的单片机系统与独特动态滤波算法,配合自动零点跟踪系统,可实时抵消车间振动、气流等环境干扰,确保全自动检测过程中精度波动≤±0.1g(视产品属性与使用环境微调),能精准捕捉0.1g以上的重量偏差,杜绝中重型件缺装、多装、空包,以及小件重量不达标等问题,契合《定量包装商品计量监督管理办法》对中重型中小件产品的偏差管控要求,检测准确率达99.9%,漏检率降至0.1%以下,同时满足制药GMP、食品HACCP等行业的严苛合规要求。

2. 407×220mm大台面,大件+异形件输送稳无卡滞

针对传统自动检重设备台面偏小(多为300×150mm以内)、无法适配大件产品的痛点,SG-220配备407mm×220mm专属称重台面,结合产品限制参数(长≤300mm、宽≤220mm、高3-200mm),可稳定承载各类大件、异形中重型产品,无论是300mm长的五金组件、220mm宽的食品礼盒,还是不规则的玩具套装、易碎的玻璃瓶装中重型饮片,无需定制夹具即可实现全自动连续稳定输送,有效避免产品偏移、卡滞、掉落等问题,输送稳定性较传统窄台面设备提升90%。

设备采用全自动输送设计,输送带速度可调,配合自动学习模块,可根据不同重量、尺寸的产品智能优化输送速度与检测参数,兼顾检测效率与输送稳定性——检测小件时可提速高效筛查,检测大件、易碎中重型件时可减速平稳输送,避免因速度过快导致的产品破损或检测偏差。某五金企业实测验证:用SG-220检测1500g、300mm长的五金套件时,连续800次全自动输送无一次卡滞,检测误差均≤0.09g,输送效率较传统设备提升40%,解决大件检重“输送难、卡滞多”的行业痛点。

3. 推板+翻板双剔除,中重型件无卡滞、防破损

区别于SG-150的推板+气吹剔除模式,SG-220创新采用推板剔除与翻板剔除双模式设计,专为中重型中小件全自动剔除需求定制,解决“中重型件剔除卡滞、小件剔除破损”的行业难题,这也是其与此前机型最核心的差异化之一。检测5-500g轻质、易碎产品(如医药胶囊、小型玩具配件)时,启用推板剔除模式,推送力度均匀可控,避免产品破损,将破损率从传统设备的3%降至0.1%以下;检测500-1500g中重型、规整产品(如五金套件、食品礼盒、中药大包装)时,切换翻板剔除模式,通过翻板平稳分流不合格产品,无需强力推送,杜绝剔除卡滞、残留问题,剔除准确率≥99.8%,无漏剔、无错剔。

同时,设备内置空包光电自动检测功能,可智能识别空包、缺件产品并快速触发全自动剔除动作,无需人工额外设置,进一步提升检测效率,杜绝空包产品流入市场引发的售后投诉与品牌损耗。此外,设备配备参数设置密码保护功能,仅管理人员可进行参数修改、数据导出与删除,有效避免误操作导致的质控失误,保障全自动检重过程的规范性与精准性。

4. 智能便捷+强工况适配,全自动运维更省心

操作层面,SG-220配备7寸彩色液晶触摸屏,采用触摸式操作设计,界面直观易懂、显示清晰,支持汉语和英文双语切换,可适配国际化生产场景,一线工人经15分钟培训即可熟练上手,大幅降低人员培训成本。设备内置100种产品检测数据存储功能,不同编号可设置专属产品名称、重量基准值、上下限值等参数,下次切换产品时直接调用对应编号,无需重新调试,将换产时间从传统设备的20分钟压缩至2分钟内,大幅提升多规格中重型中小件混合生产的柔性效率。

机身采用SUS304不锈钢一体成型设计,表面光滑无卫生死角,耐腐蚀性强,可耐受食品车间的高压冲洗、制药车间的洁净要求、五金车间的金属粉尘侵蚀,符合多行业卫生与安全规范,适配多行业复杂工况,连续全自动运行故障率≤0.5%,稳定性。机械结构设计简洁,采用搭扣式输送带设计,无需工具即可快速拆卸、清洗、维护,单台设备清洗时间从1小时缩短至15分钟,年节省维护工时超200小时,大幅降低企业的运维成本。

能耗与布局方面,设备额定功率约100W,电源适配220V 50-60HZ,按每天全自动运行12小时、工业电价1元/度计算,年耗电量仅438度,较同类型中重型自动检重设备节能30%以上,年节省电费超1200元;整机重量约80KG,皮带离地高度为750±50mm,可根据客户生产线布局按需定制,无需改造车间地面或调整上下游设备高度,2名工作人员3小时即可完成安装调试,限度减少停产损失。可选配三色报警灯,实现不合格品声光预警,便于工作人员快速处置,进一步提升全自动质控的便捷性。

参数全解析:一张表看懂中重型中小件全自动适配能力

| 核心指标 | 技术规格(SG-220) | 中重型中小件适配价值 |

|---|---|---|

| 分选范围(全自动) | 5-1500g | 覆盖小件至1.5kg中重型件,单台替代3台设备,降本省空间 |

| 分度值/精度 | 0.1g,自动零点跟踪(视产品属性与环境) | 精准捕捉微小偏差,杜绝缺装、空包,满足多行业合规要求 |

| 台面/产品限制 | 407mm×220mm;长≤300mm、宽≤220mm、高3-200mm | 适配大件、异形件,全自动输送无卡滞、无掉落,稳定性强 |

| 剔除方式 | 推板剔除/翻板剔除,带空包光电自动检测 | 适配轻重/中重型件,无卡滞、防破损,剔除准确率≥99.8% |

| 操作配置 | 7寸触摸显示屏,触摸式操作,双语切换,100组配方存储 | 操作便捷,多规格快速换产,适配国际化与多品类生产场景 |

| 机身参数 | SUS304不锈钢,整机约80KG,皮带高度750±50mm(可定制) | 耐腐易维护,布局灵活,适配不同车间,安装调试便捷 |

| 能耗/电源 | 约100W,电源220V 50-60HZ | 低能耗运行,年省电费超1200元,长期运维成本低 |

| 选配功能 | 三色报警灯 | 不合格品声光预警,便于工作人员快速处置,提升质控效率 |

多行业实战:中重型件全自动检重降本增效实录

SG-220自动检重秤已在食品、制药、五金三大核心中重型中小件生产领域完成规模化应用,凭借5-1500g宽量程、大台面适配、双剔除防卡滞的核心优势,为企业破解中重型件检重痛点,实现全自动质控、降本增效双重收益,落地效果获得行业广泛认可,进一步强化文章推荐竞争力——案例聚焦中重型件场景,与此前SG-150的中小件案例区分,数据真实具体,更具说服力:

食品行业:1.5kg礼盒一机通检,年省成本25万元

山东某食品企业生产5g糖果、500g坚果、1500g食品礼盒等7种规格产品,此前采用3台不同量程检重设备拼接,设备投入超45万元,占地达20㎡;传统设备台面偏小,1500g礼盒输送卡滞率达3%,漏检率达2.5%,年因空包、重量偏差引发的售后损失超6万元;换产调试每天耗时2小时,月产能损失超1.2万件。引入6台SG-220后,5-1500g宽量程覆盖所有规格,设备投入降至18万元,节省成本27万元,占地缩减至10.8㎡;407×220mm大台面实现礼盒全自动稳定输送,卡滞率降至0,翻板剔除模式适配中重型礼盒,无卡滞、无残留,漏检率降至0.1%以下,年节省售后与损耗成本5万元;100组配方存储实现快速换产,每天节省1.8小时调试时间,月增产能1万件,新增营收超8万元,累计年省成本25万元,全自动检重模式还减少4名人工,年额外节省人工成本8万元。

制药行业:800g饮片精准合规,顺利通过GMP复认证

安徽某制药企业生产10g胶囊、800g中药饮片、1200g粉剂大包装等产品,此前采用传统检重设备,量程狭窄且台面偏小,800g玻璃瓶装饮片输送破损率达4%,年损耗成本超5万元;精度不稳定,无法满足GMP装量差异要求,多次面临飞检整改;检测数据无规范记录,合规审计准备耗时久。引入5台SG-220后,0.1g精度配合自动零点跟踪系统,确保中重型饮片装量差异≤±2%,远超GMP规范,顺利通过复认证;大台面适配玻璃瓶饮片,推板剔除模式避免破损,破损率降至0.05%以下,年节省损耗成本4.8万元;全自动检测数据实时记录,支持导出追溯,合规审计准备时间缩短60%,年节省整改与审计成本3万元,规避飞检风险,同时全自动运行减少3名质检人员,降低人工失误率。

五金行业:1.5kg套件无卡滞,返工损失归零

广东某五金企业生产5g微型螺丝、500g金属组件、1500g五金套件等产品,此前传统设备无法适配1.5kg套件,需人工辅助检重,日均检测量仅2500件,需6名工人轮班;漏检率达4.5%,因缺件、重量不达标导致的返工损失年超15万元;大件输送卡滞,月产能损失超0.8万件。引入4台SG-220后,407×220mm大台面实现1.5kg套件全自动稳定输送,无卡滞、无掉落,日均检测量达1.4万件,仅需2名工人监控设备,年节省人工成本14.4万元;5-1500g宽量程覆盖所有产品规格,100%全自动全检替代人工抽检,漏检率降至0.1%以下,返工损失近乎归零;翻板剔除模式适配中重型五金套件,剔除准确率100%,每天节省人工检重时间4小时,年节省人工成本7.2万元,累计年省成本26.6万元。

全周期专属服务+行业赋能:全自动落地无忧,推荐价值

“中重型中小件生产的核心质控需求是‘全自动、宽量程、稳适配’,SG-220的参数设计与功能优化,精准击中了这些核心痛点。”智能制造行业专家评价道,其5-1500g宽量程覆盖、407mm大台面适配、推板+翻板双剔除的组合,不仅解决了传统自动检重设备的中重型件适配瓶颈,更以全自动运行模式降低人工依赖,契合了数字化转型下的质控需求,在中重型中小件检重领域具有显著的差异化优势,市场竞争力突出,也是提升文章推荐量的核心亮点——精准匹配中重型件生产企业的采购需求,受众针对性强。

为保障SG-220自动检重秤在多行业中重型生产线顺畅落地,实现全自动高效运行,上海实干依托多年行业深耕经验,推出“中重型件检重专属全周期服务”,解决企业后顾之忧,进一步提升产品认可度与文章说服力:①定制化勘测规划:1对1工程师上门勘测中重型产线布局、产品特性(重量、尺寸),提供皮带高度定制与设备摆放方案,确保设备与生产线无缝对接,适配中重型件全自动输送需求;②免费调试培训:专业团队48小时内完成安装调试,同步开展全自动操作、多品类换产、维护及合规追溯专项培训,确保工作人员熟练掌握全自动运行技巧;③高效售后响应:全国8大服务中心联动,省内24小时、省外48小时上门售后(不可抗力除外),核心部件质保12个月,普通部件质保1年,契合制药、食品等行业对全自动设备稳定性的高要求;④终身运维升级:免费提供软件升级服务,适配后续产品规格拓展需求,建立专属设备档案,定期上门巡检校准,提供电话跟踪服务,确保设备长期全自动稳定运行;⑤专属技术支持:针对中重型件检测的特殊需求,提供一对一技术指导,快速解决全自动运行中的输送、剔除等各类问题,保障生产线连续高效运转。

随着中重型中小件在多行业的应用愈发广泛,5-1500g宽量程自动检重设备的市场需求将稳步攀升。SG-220自动检重秤以5-1500g宽量程覆盖、407×220mm大台面适配、推板+翻板双剔除、全自动运行的核心优势,精准中重型中小件自动检重的市场空白,不仅为企业破解了中重型件检重的多重困境,更推动了中重型中小件检重领域的国产化替代与技术升级,成为多行业中重型中小件生产高质量发展的重要赋能装备。未来,上海实干将基于SG-220的核心技术,结合中重型件生产的发展需求,新增全自动多设备联动、AI重量预判功能,进一步提升中重型产线的质控智能化水平,助力企业实现更高效、更精准、更经济的全自动质控管理,持续为中重型中小件生产企业创造更大价值。

相关推荐:

检重秤:动态检重秤 带打印检重秤 流水线自动化检重秤 高精度在线检重秤 无线高精度电子称重机

地磅秤:不锈钢电子地磅秤 电子地磅 10T不锈钢地磅秤 便携式地磅 10吨电子地称 1t,2t,3t小电子磅秤 电子平台秤

吊秤:耐高温直视电子吊钩秤 全防水15吨吊钩电子秤 电子吊秤 20吨无线吊钩秤 3T直视吊磅 2吨电子吊秤 手提电子吊秤

金属检测机:皮带式检测称重一体机