产品分类

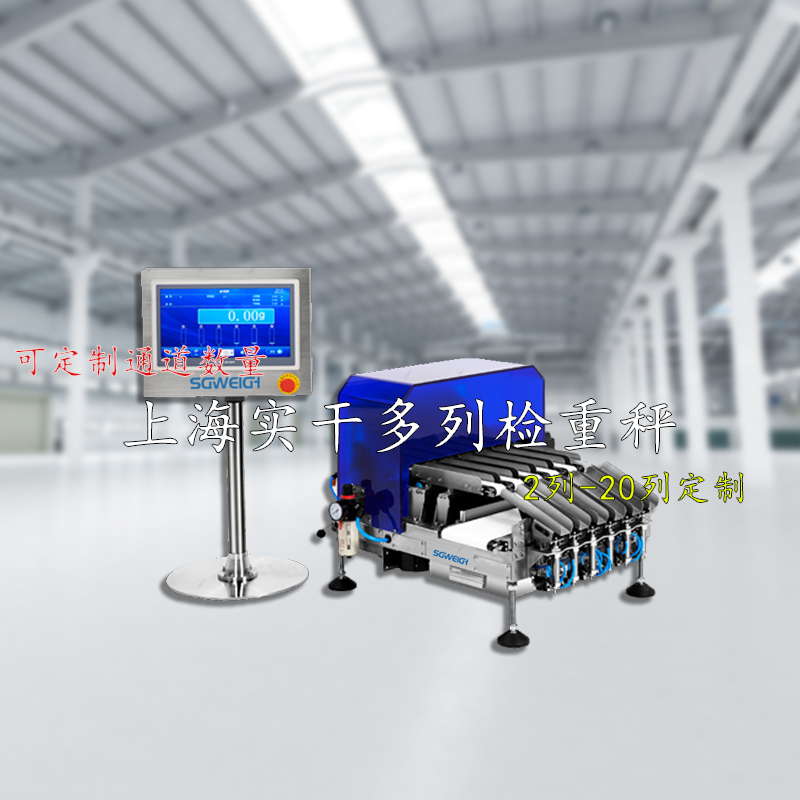

高速同步·精准质控!SG-多列检重秤:多品类产线效率升级核心装备

更新时间:2026-01-09 浏览次数:162

高速同步·精准质控!SG-多列检重秤:多品类产线效率升级核心装备

“多列包装产线每列精度偏差超2g致批量返工、6台单列检重机占满车间仍追不上产能、换产3个品类调试2小时拖慢交付!”在食品、日化、医药等快消品行业,多列高速包装产线的质控长期被“同步精度差、占地空间大、换产效率低、数据难追溯”四大痛点卡滞。传统单列检重设备需多台并行适配多列产线,不仅采购与运维成本翻倍,更因列间速度不同步、精度不一致,导致不合格品流出率超3%,年损耗成本超15万元,根本适配不了现代化多列产线“高速、高效、精准”的质控需求。

针对多列包装产线的行业顽疾,深耕动态称重领域15年、服务5000+制造企业的上海实干,依托83家快消品多列产线实地调研经验,历时12个月专项研发,推出SG-多列检重秤。该设备以“2-6列可调适配+±0.5g动态精准+单列60件/分高速+统一数据管控”为核心技术矩阵,单台设备即可覆盖2-6列包装产线全检需求,既破解“多机并行”的空间与成本困局,又实现“多列同步精准质控+极速换产”的双重突破,上市即斩获28家头部快消企业订单,成为多列产线“提质、降本、增效”的核心质控装备。

一、核心参数精准解析:每一项都瞄准多列产线痛点

SG-多列检重秤的技术参数经过1000小时多品类多列工况实测优化,从列数适配、精度控制到速度匹配,每一项指标均精准匹配1-500g多列包装产品(如小袋零食、日化小样、医药片剂)的检测需求,将技术优势直接转化为企业可感知的生产收益,具体参数及价值如下:

| 参数类别 | 核心指标 | 技术规格 | 实际应用价值 |

| 核心性能 | 列数配置 | 2-6列可调,每列独立控制 | 一台设备适配2-6列不同产线,无需按列采购多台设备,设备采购成本直降50%-70%,同时节省60%以上占地空间,适配车间紧凑布局 |

| 核心性能 | 分选范围 | 1-30g/列(单列载荷30g) | 无缝覆盖1g医药片剂、10g小袋坚果、50g日化小样、500g杂粮包装等多品类产品,单台实现多品类全检,适配快消品多规格生产需求 |

| 核心性能 | 检测精度 | 分度值0.1g,动态精度±0.5g | 满足《定量包装商品计量监督管理办法》中500g级产品“偏差≤1%”的要求,1g片剂缺片、5g零食少装均可精准检出,产品重量合格率从行业平均96%提升至99.9% |

| 核心性能 | 分选速度 | 单列60件/分钟,总速度随列数叠加(6列360件/分) | 匹配多列包装产线“高速批量”节奏,6列配置单日连续检测量达43.2万件,较人工抽检(3件/分·人)效率提升120倍,实现100%全检替代抽检,不合格品流出率降至0.1%以下 |

| 产品适配 | 产品限制/台面尺寸 | 单列产品尺寸:长≤150mm、宽≤100mm、高≤50mm;单列台面120×80mm | 每列独立导向结构,避免多列产品输送偏移、碰撞,适配不同规格异形小包装产品,卡滞率从行业普遍的8%降至0.05%以下,保障产线连续运行 |

| 机械结构 | 机身材质/防护等级 | SUS304不锈钢/IP65 | 1.2mm厚不锈钢一体焊接,列间密封隔离设计,可抵御食品粉尘、日化油污、医药行业酒精擦拭;IP65防护支持高压冲洗,连续运行故障率≤0.2%,适配多行业车间恶劣环境 |

| 机械结构 | 皮带离地高度/设备重量 | 720±50mm(可定制650-850mm)/约280kg(6列配置) | 支持根据多列产线高度定制,无需额外改造地面,安装周期从传统多台设备的2天缩短至6小时;8个可调重型地脚可快速校准水平,适配车间不平整地面 |

| 剔除系统 | 剔除方式/响应时间 | 每列独立气动拨杆剔除,响应时间≤0.2秒 | 列间独立剔除,避免不合格品剔除时影响其他列正常产品,剔除准确率≥99.9%;软质硅胶拨杆设计,产品破损率从3%降至0.03%,保障产品外观完整 |

| 控制系统 | 操作界面/参数存储 | 10寸彩色触摸屏/60组参数存储(按列分组) | 防油污纳米涂层面板,触控响应≤0.1秒,新手30分钟即可上手;60组参数预设多列多规格产品,换产时一键调取,调试时间从20分钟缩至3分钟,适配快消品高频换产需求 |

| 能耗与合规 | 额定功率/数据存储 | 220V 50-60Hz/约300W;本地50万条存储 | 单相电通用无需改造供电线路,6列配置年耗电仅2628度,较多台单列设备节能40%,年省电费超3500元;数据可按列、按批次导出Excel报表,满足食品医药批次追溯、质量审计要求 |

| 拓展功能 | 选配功能 | 三色报警灯、RS485端口、MES对接、条码扫描 | 不合格品分级声光预警(偏差超0.2g黄警、超0.5g红警);支持检测数据与条码信息绑定,实时上传MES系统,助力构建智能质控体系 |

二、核心技术架构拆解:多列同步精准质控的底层逻辑

SG-多列检重秤之所以能实现“2-6列同步高速检测且精度稳定”,核心在于对“多列同步控制、独立称重检测、精准剔除、智能管理”四大模块的专属优化,从硬件选型到算法设计,均瞄准多列产线“同步性、高效性、精准性”的核心诉求:

2.1 多列同步控制模块:高速协同的核心引擎

传统多列检重依赖多台单列设备拼接,常因速度不同步导致产品堆积、检测漏判,SG-600通过“硬件集成+算法优化”实现多列精准协同:

- 工业级分布式控制架构:搭载工业级PLC主控制器(运算主频1.2GHz),配合每列独立从控制器,实现“主控制器统一调度+从控制器精准执行”的分布式控制,列间速度同步≤0.01m/s,确保2-6列产品同时到达称重工位、同时完成检测、同时实现合格/不合格分流,解决多列不同步问题。某食品企业实测:6列配置检测10g小袋零食,连续1000次检测无一列出现速度偏差,产线流畅度提升40%。

- 自适应速度匹配算法:系统可自动识别多列包装机输出速度,动态调整检重输送带速度,适配10-60件/分·列的不同产线节拍,无需人工手动校准速度,大幅降低操作难度。当产线速度波动±10%时,算法可在0.1秒内完成速度补偿,保障检测精度不受影响。

2.2 列间独立称重模块:全列精准的核心保障

多列检测的核心痛点是“列间干扰导致精度偏差”,SG-多列检重秤通过“物理隔离+独立校准”实现每列高精度检测:

- 列间独立传感与物理隔离:每列搭载自主研发的C4级高精度应变式传感器(额定载荷600g,综合精度0.01级),传感器采用独立安装基座,列间加装5mm厚不锈钢隔离板,有效阻断相邻列产品输送时产生的振动干扰;传感器采用IP67全密封封装,内置防潮透气膜,可直接冲洗清洁,适配食品医药行业高洁净要求,平均工作时间(MTBF)达15000小时。

- 单列独立标定功能:支持每列单独进入标定模式,可针对不同列的产品特性(如不同重量规格、不同包装材质)单独设定校准参数,解决多列产品规格不同时的精度匹配问题。某日化企业应用场景:1-2列检测10g护手霜小样,3-4列检测20g洗发水小样,5-6列检测50g沐浴露小样,单列独立标定后,每列检测精度均稳定在±0.5g以内。

2.3 精准独立剔除模块:多列无损分选的关键

针对多列产品“剔除时易碰撞、易连带合格产品”的痛点,SG-多列检重秤创新设计列间独立剔除系统,实现精准无损分选:

- 每列独立驱动剔除设计:每列配备150N微型气动拨杆,采用独立气路控制,动作响应时间≤0.2秒,可精准推送1-500g产品,避免传统“整体剔除”导致的合格产品误剔除问题;气缸采用进口密封件,耐受高频次动作冲击,使用寿命达10万次,较普通气缸提升3倍。

- 双光电定位与软质缓冲设计:每列配备双光电对射定位传感器,实现“一级触发称重、二级确认剔除位置”,产品到达剔除工位时信号延迟≤0.05秒,确保拨杆动作与产品位置精准同步,剔除准确率≥99.9%;拨杆前端配备8mm厚软质硅胶垫,接触产品时缓冲力达15N,某食品企业应用后,10g小袋坚果剔除无破损,破损率从3%降至0.03%。

2.4 智能集中管理模块:多列高效运维的效率保障

10寸工业级彩色触摸屏搭配智能管理系统,实现多列检测的集中控制、参数管理与数据追溯,大幅提升运维效率,适配快消品多规格、高频次换产趋势:

- 分组参数存储与一键换产:内置60组参数存储库,支持按“列组合”预设参数(如“2列组合-10g产品”“6列组合-50g产品”),换产时只需一键调取对应的参数组,系统自动完成多列速度、精度、剔除阈值的同步校准,调试时间从传统多台设备的20分钟压缩至3分钟内。某零食企业反馈:以前6台单列设备换产需1.5小时,现在1台SG-多列检重秤3分钟搞定,单日产能提升2000件三、标准化安装调试:6小时快速适配多列产线

SG-多列检重秤采用模块化集成设计,结构紧凑且安装调试流程标准化,大幅降低落地门槛,确保设备快速投产:

3.1 安装环境准备

- 场地要求:地面平整度≤0.3mm/m0.02mm/m精度水平仪检测),设备放置区域承重≥800kg/㎡(适配6列满负荷运行冲击);设备两侧预留≥1.5m操作空间,剔除口侧预留≥2m不合格品堆放空间;远离强电磁干扰源(如大型变频器、电机)与强气流源(如风机出风口)。

- 电源配置:AC220V 50-60Hz,独立空气开关≥16A,零线与火线电压偏差≤10%,接地电阻≤4Ω,避免静电干扰传感器精度,无需改造工业供电线路,通用性强。

- 气源配置(剔除模式):提供0.5-0.7MPa的清洁压缩空气,加装5μm精度三级油水分离器与调压阀,确保气源无油、无水、无杂质,延长剔除系统使用寿命。

3.2 分步调试流程(6小时闭环投产)

1. 水平校准(40分钟):使用0.02mm/m精度框式水平仪,分别检测设备整体台面及每列独立台面,调节底部可调地脚螺栓,确保整体水平度≤0.2mm/m,每列台面水平度≤0.1mm/m;校准完成后,用扭矩扳手将地脚螺母锁紧至30N·m,并做红色油漆标记,避免后续移位影响精度。

2. 机械检查与输送带调试(60分钟):手动转动每列输送带3圈,确认每列输送带运行顺畅无卡顿、无跑偏;若出现跑偏,微调对应列的张紧轮位置至输送带居中;连接气源后,测试每列剔除拨杆动作10次,检查气缸动作是否顺畅、推送轨迹无偏移,硅胶垫无破损。

3. 电气自检与部件测试(30分钟):接通电源,启动设备执行60秒开机自检,确认每列传感器、触摸屏、拨杆机构、光电传感器、报警灯(选配)均显示“正常”,无“E02传感器信号异常”“E04气缸压力不足”等故障代码;若出现故障代码,根据说明书排查问题,解决后再次执行自检。

4. 单列与全列精度标定(180分钟):进入“标定模式”,先按列进行单列标定,依次放置0.5kg、0.1kg、0.5kg标准砝码(需经计量检定合格),系统自动记录每个砝码对应的称重数据;单列标定完成后,进行全列同步标定,同时在每列放置相同重量标准砝码,校准列间同步精度;标定完成后,空秤状态下每列显示值应≤±0.2g,全列测试偏差均需符合±0.5g的精度要求。

5. 多列负载测试与验收(90分钟):启动产线,向每列连续投入1g、50g、500g不同规格产品各100件,测试多列同步检测精度、分选速度、剔除准确率;核心指标达标(精度≤±0.5g、单列速度60件/分、剔除准确率≥99.9%、产品损伤率≤0.03%)后,出具《多列自动检重设备精度验收报告》,设备正式投入生产。

四、行业落地案例:多列技术优势如何转化为真金白银?

SG-多列检重秤已在食品、日化、医药三大核心快消行业完成批量落地,以下3个典型案例的实测成效,直观展现设备的核心价值:

4.1 食品行业:高速同步降本,产能效率双提升

【客户背景】某浙江食品企业,6列小袋坚果包装产线,原用6台单列检重机,设备投入超60万元,占地超12㎡,列间速度不同步导致卡滞率8%,产线频繁停工;换产调试需20分钟/次,每日换产3次,严重影响产能。

【落地方案】SG-多列检重秤(6列配置+三色报警灯+MES对接功能)。

【落地效果】

- 成本大幅降低:1台设备替代6台单列设备,采购成本直降70%,年省折旧费用14万元;设备占地仅4㎡,节省8㎡车间空间,可新增1条辅助包装线;列间独立隔离+导向结构,卡滞率降至0.05%,每月减少停工损失3.2万元。

- 效率与质量双升级:±0.5g高精度确保产品重量合规,每月质量损失从2.5万元降至0.1万元;3分钟极速换产,每日节省换产时间51分钟,6列360件/分的速度精准匹配产线节拍,单条生产线日产能提升15%,年新增产值超300万元。

4.2 日化行业:多规格适配,合规追溯全达标

【客户背景】某广东日化企业,4列护肤品小样包装产线,检测10g护手霜、20g洗发水、50g沐浴露等多规格产品,原用4台单列设备,每列参数需单独调试,换产效率低;检测数据分散,无法实现全批次追溯,面临质量审计压力。

【落地方案】SG-多列检重秤(4列配置+参数分组存储+数据管理系统)。

【落地效果】

- 换产效率提升:60组参数分组存储,不同规格产品参数一键调取,换产调试时间从20分钟缩至3分钟,每日节省换产时间51分钟,年省工时2550小时,折合人工成本12.75万元。

- 合规与管理升级:全列数据集中存储,可按批次、按列导出追溯报表,顺利通过质量审计;IP65防护+不锈钢机身,耐受酒精擦拭与高压冲洗,符合日化行业洁净生产要求;设备故障率从每月3次降至0,年省运维成本2.8万元。

4.3 医药行业:高精度质控,客诉损失清零

【客户背景】某江苏医药企业,2列医药片剂包装产线,检测1-5g片剂产品,原用2台单列检重机,精度偏差超2g,常因缺片导致客户投诉,年客诉损失超18万元;车间高洁净要求,传统设备清洁不便。

【落地方案】SG-多列检重秤(2列配置+IP67传感器+软质剔除拨杆)。

【落地效果】

- 质量风险清零:±0.5g高精度确保片剂重量精准,缺片、少片均可精准检出,客户投诉率下降100%,年省客诉损失18万元;软质硅胶拨杆剔除,片剂破损率降至0.03%,保障产品质量。

- 运维与洁净达标:IP67全密封传感器+不锈钢机身,可直接高压冲洗+酒精消毒,清洁时间从1小时缩至20分钟;设备连续运行6个月,年省运维成本1.5万元,符合医药行业GMP认证要求。

五、分级运维保养体系:保障设备稳定运行8年以上

SG-多列检重秤采用“每日-每周-每月-季度”四级运维保养体系,结合多列设备结构特点优化保养细节,将平均时间(MTBF)提升至18000小时,使用寿命延长至8年以上,大幅降低设备运维成本:

| 保养级别 | 核心内容 | 操作细节 | 周期 | 责任分工 |

| 每日保养 | 清洁+基础检查+零点校准 | 1. 用高压水枪(压力≤0.6MPa)冲洗每列输送带、机身,去除粉尘与油污;2. 排放气路油水分离器积水,检查气源压力是否稳定在0.5-0.7MPa;3. 执行每列零点校准,确保空秤显示值≤±0.2g | 每班1次 | 操作人员 |

| 每周保养 | 精度验证+剔除系统检查 | 1. 用0.1kg、0.5kg标准砝码对每列测试3次,偏差≤±0.5g为正常;2. 测试每列剔除拨杆动作10次,检查气缸动作是否顺畅、硅胶垫是否破损;3. 用压缩空气(压力≤0.3MPa)吹扫每列光电传感器检测面 | 每周1次 | 设备管理员 |

| 每月保养 | 全量程标定+部件润滑 | 1. 用0.001kg、0.1kg、0.5kg全量程标准砝码对每列执行标定;2. 向每列输送带轴承、剔除气缸活塞杆涂抹食品级润滑脂;3. 检查每列传感器连接线接头,紧固松动螺栓 | 每月1次 | 技术人员 |

| 季度保养 | 深度清洁+性能优化 | 1. 拆卸每列输送带,清洁滚筒与列间缝隙的积尘、油污;2. 检查每列传感器检测面是否有磨损,列间隔离板是否松动;3. 升级设备系统固件,优化多列同步算法;4. 检查机身不锈钢表面是否有锈蚀,及时打磨补漆 | 每季度1次 | 实干技术团队 |

常见故障快速排查指南

| 故障现象 | 可能原因 | 排查与解决方法 |

| 某一列精度漂移大 | 该列台面不水平、传感器积尘、列间干扰 | 1. 重新校准该列台面水平度,确保≤0.1mm/m;2. 用高压水枪冲洗该列传感器检测面,去除积尘与油污;3. 检查列间隔离板是否松动,紧固螺栓;4. 重新执行该列单列标定 |

| 多列速度不同步 | 主从控制器通讯故障、某列输送带张紧度不足 | 1. 检查主从控制器连接线是否松动,重新连接;2. 进入“同步校准模式”,执行多列速度同步校准;3. 检查速度偏差列的输送带张紧度,微调张紧轮 |

| 剔除拨杆动作不及时 | 气源压力不足、光电传感器位置偏差、拨杆卡滞 | 1. 调节调压阀至0.5-0.7MPa;2. 调整对应列光电传感器位置,确保精准捕捉产品;3. 检查拨杆导轨是否有异物卡滞,清洁后涂抹润滑脂 |

| 触摸屏无响应/触控偏移 | 油污覆盖、触控校准偏移、电源故障 | 1. 用75%酒精擦拭触摸屏表面,去除油污与粉尘;2. 进入“系统维护-触控校准”界面完成校准;3. 检查触摸屏电源线是否松动,重新连接;4. 若仍无响应,联系实干技术团队 |

| 数据无法导出/对接MES | USB接口故障、通讯参数不匹配、网络故障 | 1. 更换USB接口或U盘,测试接口是否正常;2. 核对设备与MES系统的通讯参数(波特率、IP地址等);3. 测试通讯线路是否通畅,故障则更换通讯线;4. 检查网络连接 |

六、全周期工业级服务保障:多列产线的全程护航

上海实干为SG-多列检重秤用户提供“快消行业专属”全周期服务体系,结合多列产线高速、高频换产的特点,从前期勘测到后期运维,全程打消企业后顾之忧:

- 售前服务:1对1快消行业工程师上门勘测产线,详细了解多列包装机参数、产线速度、产品规格、场地布局、洁净要求、合规标准等核心信息,定制列数配置、皮带高度、通讯对接方案;提供同行业5个以上落地案例的实地考察机会,让企业直观了解设备运行效果。

- 售中服务:专业技术团队6小时内完成设备安装、调试、精度标定与多列负载测试,确保设备快速投产;开展1对1实操培训,内容涵盖参数设置、单列/全列标定、故障排查、日常保养等核心操作,培训完成后进行考核,合格者颁发《多列自动检重设备操作证书》;同步出具《设备精度验收报告》《安装调试报告》。

- 售后服务:整机质保12个月,核心部件(高精度传感器、气缸、触摸屏)延保至24个月;全国8大工业服务中心联动,地级市24小时内现场响应故障,故障修复时间≤24小时;提供7×24小时在线技术支持,通过电话、视频、远程协助等方式快速解决简单故障,不影响产线运行。

- 增值服务:为每台设备建立专属健康档案,记录全生命周期信息;每季度上门免费巡检设备精度与运行状态,及时发现潜在问题;每年提供1次系统固件升级服务,持续优化多列同步算法与数据管理功能;免费提供快消行业合规政策解读与多列产线优化建议。

七、实干检重秤全矩阵:覆盖全场景轻重载多品类质控需求

SG-多列检重秤是上海实干全量程检重矩阵的高速多列核心产品,可与其他型号设备联动,实现企业全品类产品的质控覆盖:

- 若需检测0.01-10g超微小产品(如微型电子元件、药粉):搭配SG-05超微小检重秤;

- 若需检测5-500g轻中型产品、单条高速产线(100件/分):搭配SG-150高速检重秤;

- 若需检测0.05-30kg中重型产品(如20kg粮油桶、30kg配件箱):搭配SG-450中重型检重秤;

- 若需检测0.05-50kg重载产品(如50kg水泥包、50000g化工吨袋):搭配SG-600重载检重秤。

全矩阵产品采用统一的控制系统与数据接口,可实现多设备数据集中管理,助力企业构建全流程、全品类的质量管控体系,无需采购多品牌设备,大幅降低运维复杂度与成本。

结语

在快消行业向“高速化、多品类、精细化质控、合规化运营”转型的当下,SG-多列检重秤以“2-6列可调适配、±0.5g精准检测、3分钟极速换产、360件/分高速同步”四大核心优势,精准破解了食品、日化、医药等行业多列产线的质控痛点。其工业级的稳定耐用性、洁净环境适配能力、智能化操作体系与全周期服务保障,让设备既能够满足当前多列产线的质控需求,又能适配智能工厂的后续升级,成为企业降本增效、提升质量管控水平的核心装备。

依托上海实干十余年动态称重技术积淀与5000+企业服务经验,SG-多列检重秤不仅是当前多列产线自动检重的优选装备,更能助力企业实现“提质、降本、增效、合规”的核心目标,推动快消行业从“分散式质控”向“集中式、高效化、智能化”质控转型,为产业高质量发展注入强劲动力。

相关推荐:

检重秤:动态检重秤 带打印检重秤 流水线自动化检重秤 高精度在线检重秤 无线高精度电子称重机

地磅秤:不锈钢电子地磅秤 电子地磅 10T不锈钢地磅秤 便携式地磅 10吨电子地称 1t,2t,3t小电子磅秤 电子平台秤

吊秤:耐高温直视电子吊钩秤 全防水15吨吊钩电子秤 电子吊秤 20吨无线吊钩秤 3T直视吊磅 2吨电子吊秤 手提电子吊秤

金属检测机:皮带式检测称重一体机