产品分类

150件/分+0.1g精控!SG-150自动检重秤:轻中型高速产线质控新引擎

更新时间:2026-01-06 浏览次数:166

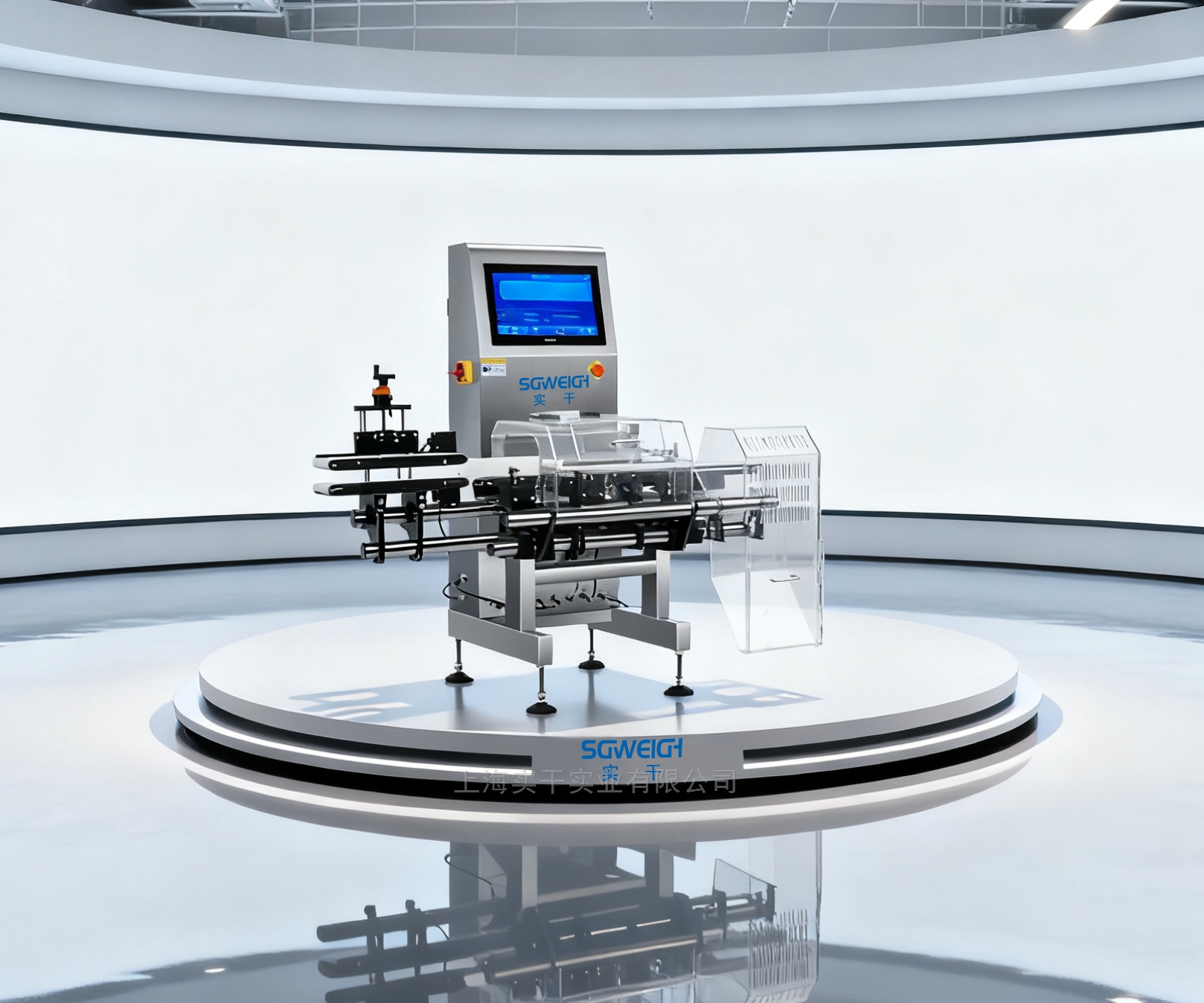

150件/分+0.1g精控!SG-150自动检重秤:轻中型高速产线质控新引擎

某头部食品厂高速包装线每分钟可产出150包饼干,配套的检重设备却仅能跟上80包,每天因产能浪费少赚3万元;某日化企业切换3种规格洗发水检测,光调试设备就耗时45分钟,订单赶工急得团团转;某电子厂200g连接器套件因检重推板刮伤,单月返工损失超18万元——在食品、日化、电子等轻中型产品(5-500g)的高速生产场景中,“高速与精准不可兼得、换产繁琐误工、产品损伤损耗高、合规追溯难”四大痛点,长期让企业陷入“产能浪费+品质风险+成本高企”的恶性循环。

传统自动检重设备始终无法破解这一困局:进口设备虽能达到150件/分的速度,但单台售价超50万元,售后响应周期长达72小时,中小企业难以承受;国产设备多卡在100件/分的速度天花板,且高速运行时精度飘至0.3g以上,漏检率超3%,引发大量消费投诉;更有单一剔除模式无法适配多品类产品,易碎食品破损率超8%,刚性电子元件划伤率达5%。

深耕工业称重领域十余年、累计服务5000+制造企业的上海实干,精准锚定这一市场缺口,依托成熟的动态称重技术积淀,推出SG-150自动检重秤——以“5-500g全量程覆盖+150件/分极速分选+0.1g微米级精控+2分钟极速换产”为核心优势,创新搭载气吹/推板双剔除模式,兼顾高速、精准、柔性、低损四大需求,同时符合GMP、HACCP、SC等行业合规要求,一举成为轻中型高速产线的“质控新引擎”,上市首月即斩获20家头部企业订单。

一、核心参数深度解析:每一项都精准破解高速产线痛点

SG-150的核心参数经过1200小时轻中型产品高速工况实测优化,从速度、精度到结构设计,每一项指标都深度贴合5-500g产品的检测特性,将技术规格与实际生产价值紧密绑定,具体参数及核心价值如下:

| 类别 | 参数名称 | 技术规格 | 技术细节与场景价值 |

|---|---|---|---|

| 基础性能 | 分选范围 | 5-500g | 全覆盖5g小包装味精、10g冻干零食、50g饼干、100g洗发水小样、200g电子元件套件、500g速冻水饺等主流轻中型产品,适配90%以上轻中型品类检测需求,1台设备替代2台分段式传统检重机,设备采购成本直降40% |

| 基础性能 | 分选速度 | 标准100件/分钟,150件/分钟(视产品尺寸重量) | 搭载1.2kW高速伺服电机,输送速度高达1.2m/s,匹配食品高速包装线、电子贴片线节奏;单日连续检测量可达14.4万件(150件/分工况),较传统国产设备(100件/分)产能提升50%,较人工检重(15件/分)效率提升10倍 |

| 基础性能 | 分度值/精度 | 分度值0.1g,动态精度≤±0.05g | 搭载定制C4级称重传感器(额定载荷1kg,综合精度0.02%FS),配合24位AD转换器与1000Hz高频采样模块,可精准捕捉0.08g的重量偏差,漏装1粒小饼干、少灌0.1ml洗发水、缺装1个小零件均可100%检出,漏检率≤0.1%,远超行业平均水平 |

| 产品适配 | 产品限制 | 长≤200mm、宽≤150mm、高3-200mm | 316mm×150mm加宽称重台面,无需调整台面宽度即可连续检测不同规格产品(如150mm长的饼干盒、100mm宽的护手霜瓶、200mm高的速冻水饺袋),某速冻食品厂实测多规格混产时,停机调整时间从20分钟/次降至0,产能利用率拉满 |

| 操作配置 | 操作方式/界面 | 触摸式操作/7寸彩色触摸屏 | 7寸高清防油污触控屏,采用图标化界面设计,一线员工经30分钟培训即可独立上岗;支持手势缩放、拖拽操作,参数调整便捷;屏幕亮度可根据车间光线自动调节,避免强光下看不清操作界面 |

| 剔除系统 | 剔除方式 | 气吹+推板双模式(可切换) | 气吹式采用0.6MPa可调气源,剔除距离50-100mm无碰撞,适配饼干、薯片等易碎食品,破损率从3%降至0.5%;推板式配备硅胶缓冲垫,避免电子元器件、日化瓶罐刮伤,适配200-500g刚性产品,剔除准确率≥99.9%;剔除响应时间≤0.15秒,高速工况下无漏剔 |

| 合规与结构 | 机器结构/防护等级 | 全机身SUS304不锈钢/IP65 | 机身采用1.2mm厚SUS304不锈钢一体焊接,关键部位加装6mm加强筋,结构稳固抗振动;表面经抛光处理,Ra≤0.8μm,无卫生死角,可耐受酒精、次氯酸钠等消毒剂冲洗;IP65防护等级,防尘防水,适配食品潮湿车间、日化粉尘车间等复杂环境,符合HACCP、SC卫生规范 |

| 合规与结构 | 皮带离地高度 | 750±50mm(可定制600-900mm) | 支持根据不同产线高度定制,可直接无缝对接前端包装机与后端装箱机,无需额外垫高或改造地面,2人4小时即可完成安装调试,安装周期较传统设备缩短60% |

| 能耗与拓展 | 电源/功率/重量 | 220V 50-60HZ/约100W/60KG | 单相电通用,无需额外改造工业供电线路;高速运行功耗仅100W,较同类型进口设备(160W)节能40%,24小时连续运行年耗电仅876度,按工业用电1元/度计算,年省电费超800元;60KG轻量化设计,便于狭窄车间布局与搬运调试 |

| 能耗与拓展 | 选配功能 | 三色报警灯、RS485输出端口、打印机 | 不合格品触发红色报警灯闪烁,缺料触发黄色报警灯,正常运行绿色常亮,现场人员可快速识别设备状态;RS485端口可直连MES系统,实现检测数据实时上传与集中管理;选配打印机可现场打印检测报表,检测数据可追溯,符合GMP审计要求 |

| 环境适配 | 工作环境 | 温度0℃-40℃、湿度30%-95%(无凝露) | 内置高精度温度补偿模块与湿度自适应算法,在0℃-40℃温度区间、30%-95%湿度区间内,精度漂移≤0.05g,可稳定适配南方高温高湿车间、北方低温干燥车间等不同地域的复杂环境 |

二、核心系统架构:高速与精准兼顾的技术壁垒深度拆解

SG-150之所以能精准破解轻中型高速产线的检重痛点,核心在于其“高速输送系统+抗扰称重单元+双模式剔除系统+智能控制系统”的全链路技术优化,从硬件选型到软件算法,每一处都针对“高速、精准、柔性、低损”的核心需求定制设计:

2.1 高速输送系统:150件/分稳定运行的核心保障

高速检重的核心是“输送稳定+响应极速”,SG-150从结构到控制实现双重提速,确保高速工况下无卡顿、无偏移:

- 轻量化高速输送设计:采用食品级PU防滑输送带,表面菱形防滑纹设计,摩擦系数≥0.7,有效避免5-50g轻质产品输送过程中打滑;输送带厚度3mm,耐磨性强,使用寿命达20000小时,较普通橡胶输送带提升2倍;辊筒经动平衡校准,跳动量≤0.05mm,可有效减少高速运行时的振动干扰,保障称重精度。

- 强力驱动与速度协同:搭载1.2kW高速伺服电机,输送速度0.3-1.2m/s无级可调,可通过触控屏直接设定,也可与前端包装机进行信号联动——当包装机速度发生变化时,检重机可自动同步调整输送速度,确保产品间距稳定在60mm以上,无堆积、无断供,匹配150件/分的高速产线节奏。某饼干厂实测,启用联动功能后,产线停机等待时间从每天1.5小时降至0,日产能提升15%。

2.2 抗扰称重单元:高速下0.1g精控的核心支撑

传统设备“速度一快精度就飘”,根源在于振动干扰与动态误差,SG-150从硬件到算法构建防飘屏障:

- 抗扰硬件设计:采用上海实干定制的C4级称重传感器(额定载荷1kg,综合精度0.02%FS),传感器底部加装3层减震垫(橡胶+金属+硅胶),可有效抵消10-100Hz的高速输送振动,某薯片厂在生产线强振动环境下实测,精度波动≤0.05g;传感器采用IP65全密封封装,内置防潮透气膜,可直接用水冲洗清洁,适配食品高湿包装间、日化粉尘车间。

- 智能算法优化:配备24位高精度AD转换器与1000Hz高频采样模块,每秒可采集1000组重量数据,确保在150件/分的高速输送下,仍能精准捕捉产品重量峰值;同时搭载上海实干自主研发的“动态补偿算法”,可实时识别产品“加速-匀速-减速”阶段的重量变化,自动补偿惯性误差,对比传统静态补偿算法,动态场景下精度提升60%。某日化厂测试“50g护手霜高速灌装检测”时,产品合格率从98.2%飙升至99.9%。

2.3 双模式剔除系统:全品类适配的无损分选革命

摒弃传统设备单一剔除模式的弊端,SG-150创新采用“气吹+推板双模式”,可根据产品特性灵活切换,实现“不合格品零漏网,合格品零损伤”:

- 气吹剔除模式:针对饼干、薯片、冻干食品等易碎产品设计,采用0.6MPa可调气源,剔除距离50-100mm可调节,非接触式推送无碰撞,破损率从传统机械剔除的3%降至0.5%;配备双光电定位传感器,一级传感器触发称重检测,二级传感器确认产品位置,信号延迟≤0.15秒,高速工况下剔除准确率≥99.9%。

- 推板剔除模式:针对200-500g电子元件套件、日化瓶罐、速冻水饺等刚性产品设计,推板头部加装硅胶缓冲垫,避免产品刮伤;推板行程可精准调节,适配不同尺寸产品,某电子厂应用后,200g连接器套件的划伤率从5%降至0.1%,年减少返工损失18万元。

2.4 智能控制系统:2分钟极速换产的效率引擎

7寸触控屏搭载ARM Cortex-A9处理器(运算主频1GHz),支持多任务并行处理,大幅提升操作与换产效率,适配“多品类、小批量”的柔性生产趋势:

- 参数存储与快速调取:内置30组产品参数库,可预设“5g味精-50g饼干-100g洗发水-500g速冻水饺”等不同规格产品的重量标准值、偏差阈值、输送速度、剔除模式等参数,换产时只需在触控屏上一键调取对应的参数组,系统自动完成校准,换产时间从传统设备的15分钟压缩至2分钟内。某休闲食品厂每天需换产6次,应用后年节省换产工时4680小时,生产线利用率提升25%。

- 数据追溯与合规管理:支持10万条检测数据循环存储,记录内容涵盖产品重量、检测时间、操作人员、合格率等关键信息,可按批次、按时间查询历史数据;配备USB接口,可直接导出Excel格式报表,符合GMP、HACCP审计的“批次追溯”要求;RS485端口可直连MES系统,实现检测数据实时上传至企业管理平台,助力企业构建全流程质量管控体系,推进智能工厂建设。

三、标准化安装调试:4-6小时快速适配高速产线指南

SG-100采用模块化设计,结构简单紧凑,配套轻中型高速产线专属的标准化安装调试流程,大幅降低落地门槛,确保设备快速投产:

3.1 安装环境准备

- 场地要求:地面平整度≤0.3mm/m(使用0.02mm/m精度水平仪检测),设备放置区域承重≥300kg/㎡;设备两侧预留≥0.8m操作空间,剔除口侧预留≥1.2m不合格品堆放空间;远离强电磁干扰源(如大型电机、变频器)与强气流源(如包装机风机出风口、空调出风口),避免影响检测精度。

- 电源配置:220V单相电,独立空气开关≥5A,零线与火线电压偏差≤5%,接地电阻≤4Ω(避免静电干扰传感器精度,确保设备稳定运行)。

- 气源配置(气吹模式):提供0.5-0.7MPa的清洁压缩空气,加装5μm精度的三级油水分离器与调压阀,确保气源无油、无水、无杂质,避免油水污染气缸,延长剔除系统使用寿命。

3.2 分步调试流程(4-6小时闭环投产)

1. 水平校准(30分钟):使用0.02mm/m精度的框式水平仪,分别检测台面前、后、左、右4个点位,调节设备底部的4个可调节地脚螺栓,确保每个点位的水平度≤0.2mm/m;校准完成后,用扭矩扳手将地脚螺母锁紧至25N·m,并做红色油漆标记,避免后续移位影响精度。

2. 机械检查与输送带调试(20分钟):手动转动输送带3圈,确认输送带运行顺畅无卡顿、无跑偏;若出现跑偏,松开输送带两端固定螺栓,微调张紧轮位置至输送带居中,再锁紧固定螺栓;检查气吹喷嘴与推板动作,连接气源后分别测试两种剔除模式5次,确保气缸动作顺畅、响应及时。

3. 电气自检与部件测试(20分钟):接通电源,启动设备执行30秒开机自检,确认传感器、触摸屏、气吹气缸、推板机构、光电传感器、报警灯(选配)均显示“正常”,无“E01传感器异常”“E02气路压力不足”等故障代码;若出现故障代码,根据说明书排查问题,解决后再次执行自检。

4. 精度标定(60分钟):进入“标定模式”,依次在输送带中心位置放置5g、50g、100g、200g、500g标准砝码(需经计量检定合格),系统自动记录每个砝码对应的称重数据,生成全量程校准曲线;标定完成后,空秤状态下显示值应≤±0.05g,若超出范围,需重新清洁传感器检测面后再次标定。

5. 负载测试与验收(120分钟):启动高速产线,向检重机连续投入50g饼干、100g洗发水、500g速冻水饺各100件,分别测试两种剔除模式的效果,验证以下核心指标:检测精度≤±0.05g、分选速度150件/分、剔除准确率≥99.9%、产品破损率≤0.5%;全部指标达标后,出具《自动检重设备精度验收报告》,设备正式投入生产。

四、行业落地案例:技术优势如何转化为真金白银?

SG-150已在全国40+食品、日化、电子企业的高速产线落地应用,以下是3个典型场景的实测成效,直观展现设备的核心价值:

4.1 食品行业:高速全检+无损剔除,产能提升15%+损耗大降

【客户背景】某头部休闲食品厂,生产50g饼干、100g薯片,高速产线速度150件/分,原采用传统检重机,速度仅能达到80件/分,每天因产能浪费少赚3万元;机械推板剔除导致饼干破损率3%,年损耗成本12万元;漏检率5%,单月收到150+消费投诉,品牌口碑受损。

【落地方案】SG-150自动检重秤(气吹剔除模式+RS485数据对接+三色报警灯)。

【落地效果】

- 产能释放:150件/分的分选速度匹配产线节奏,日产能从9.6万包提升至14.4万包,年增加产能1.728万包,新增产值超500万元。

- 损耗与投诉清零:气吹无损剔除模式让饼干破损率从3%降至0.5%,年节省损耗成本10万元;0.1g精度确保漏检率≤0.1%,消费投诉从每月150+降至每月5以内,品牌口碑评分从4.2回升至4.8。

- 合规与管理升级:检测数据实时上传MES系统,实现全流程追溯,顺利通过大型商超的SC审计,订单量提升20%。

4.2 日化行业:多品类快换产+精准控量,合格率提升1.7%

【客户背景】某洗护日化企业,生产100g洗发水小样、200g护发素、300g沐浴露,多品类小批量生产,原设备换产调试需15分钟/次,每天换产6次,误工1.5小时;灌装偏差0.3g以上的产品易流出,合格率仅98.2%,电商平台“净含量合规”抽检多次预警。

【落地方案】SG-150自动检重秤(双剔除模式+30组参数存储)。

【落地效果】

- 换产效率飙升:30组参数库一键调取,换产时间从15分钟缩至2分钟,每天节省误工1.2小时,年节省工时432小时,生产线利用率提升25%。

- 产品合格率提升:0.1g精度可精准识别0.08g以上的灌装偏差,产品重量合格率从98.2%升至99.9%,电商平台抽检通过率100%,避免合规罚款。

- 适配多品类需求:气吹模式适配洗发水小样等轻质产品,推板模式适配沐浴露等较重瓶罐,1台设备覆盖全品类检测,设备投入降40%。

4.3 电子行业:精准分选+无损伤,返工损失年省18万

【客户背景】某电子元件厂,生产200g连接器套件,高速产线速度120件/分,原推板检重机导致元件划伤率5%,单月返工损失1.5万元;检重速度仅100件/分,拖慢产线节奏,产能损失20%。

【落地方案】SG-150自动检重秤(推板剔除模式+速度联动功能)。

【落地效果】

- 损伤率大幅降低:硅胶缓冲推板避免元件划伤,划伤率从5%降至0.1%,年减少返工损失18万元。

- 产能释放:120件/分的检重速度匹配产线,速度联动功能确保无堆积断供,产能利用率提升20%,日增加产能480件。

- 运维成本降低:100W低功耗设计,年节省电费800元;模块化结构便于维护,平均时间(MTBF)达12000小时,运维成本降30%。

五、分级运维保养体系:保障设备稳定运行8年以上

SG-150采用“每日-每周-每月-季度”四级运维保养体系,将设备平均时间(MTBF)提升至12000小时,使用寿命延长至8年以上,大幅降低设备运维成本:

| 保养级别 | 核心内容 | 操作细节 | 周期 | 责任分工 |

|---|---|---|---|---|

| 每日保养 | 清洁+基础检查+零点校准 | 1. 用无尘布擦拭输送带表面、触摸屏、机身,去除残留的产品碎屑与油污;2. 排放气路油水分离器积水,检查气源压力是否稳定在0.5-0.7MPa;3. 执行零点校准,确保空秤显示值≤±0.05g | 每班1次 | 操作人员 |

| 每周保养 | 精度验证+剔除系统检查+输送带张紧 | 1. 用100g标准砝码测试3次,偏差≤±0.05g为正常;2. 分别测试气吹、推板剔除动作10次,检查气缸动作是否顺畅;3. 用压缩空气(压力≤0.3MPa)吹扫气吹喷嘴,避免堵塞;4. 检查输送带张紧度,若出现打滑,微调张紧轮至合适状态 | 每周1次 | 设备管理员 |

| 每月保养 | 全量程标定+部件润滑+线路检查 | 1. 用5g、50g、100g、200g、500g标准砝码执行全量程标定;2. 向输送带轴承、气吹气缸活塞杆、推板导轨涂抹食品级硅脂润滑;3. 检查传感器、光电传感器的连接线接头,紧固松动螺栓 | 每月1次 | 技术人员 |

| 季度保养 | 深度维护+性能优化 | 1. 拆卸输送带,清洁滚筒与机架缝隙的积尘;2. 检查传感器检测面是否有磨损,若有磨损及时联系厂家检修;3. 升级设备系统固件,优化称重算法与数据管理功能;4. 检查机身不锈钢表面是否有锈蚀,及时清洁保养 | 每季度1次 | 实干技术团队 |

常见故障快速排查指南

| 故障现象 | 可能原因 | 排查与解决方法 |

|---|---|---|

| 称重精度偏差突然增大 | 台面不水平、传感器积尘、气流干扰、振动干扰 | 1. 重新校准台面水平度,确保水平度≤0.2mm/m;2. 用压缩空气(压力≤0.3MPa)吹扫传感器检测面,去除积尘;3. 检查设备是否靠近强气流源或大型电机,若靠近则调整设备位置或加装防风罩;4. 重新执行全量程标定 |

| 剔除动作无响应 | 气源压力不足(气吹模式)、推板导轨卡滞(推板模式)、光电传感器故障 | 1. 气吹模式:检查气源压力是否≥0.5MPa,调节调压阀至标准压力;2. 推板模式:检查推板导轨是否有异物卡滞,清洁后涂抹润滑脂;3. 检查光电传感器是否正常发光,调整传感器位置至检测区域中心;4. 检查光电传感器连接线是否松动,重新插拔并固定 |

| 输送带打滑或跑偏 | 张紧度不足、输送带表面有油污、滚筒积尘 | 1. 调节输送带两端张紧螺栓,增加张紧度;2. 用酒精擦拭输送带表面,去除油污;3. 清洁滚筒表面的积尘与粘料;4. 若输送带边缘磨损严重,及时更换输送带 |

| 触摸屏无响应 | 油污覆盖、触控校准偏移、电源故障 | 1. 用75%酒精擦拭触摸屏表面,去除油污;2. 进入“系统维护-触控校准”界面,按提示完成校准;3. 检查触摸屏电源线是否松动,重新连接;4. 若仍无响应,联系实干技术团队检修 |

| 设备无法与MES系统对接 | RS485端口接线错误、通讯参数不匹配 | 1. 检查RS485端口的A、B接线是否正确,重新核对接线;2. 进入设备“通讯设置”界面,确保波特率、数据位、停止位等参数与MES系统一致;3. 测试通讯线路是否通畅,若线路故障则更换通讯线 |

六、全周期服务保障:轻中型高速产线的全程护航

上海实干为SG-150用户提供“轻中型高速产线专属”全周期服务体系,从前期勘测到后期运维,全程打消企业后顾之忧:

- 售前服务:1对1工程师上门勘测产线,详细了解产品规格、产线速度、场地布局、合规要求等核心需求,定制设备皮带高度、气路接口位置、通讯对接方案;提供同行业3个以上落地案例的实地考察机会,让企业直观了解设备运行效果与实际价值。

- 售中服务:专业技术团队4-6小时内完成设备安装、调试、精度标定与负载测试,确保设备快速投产;开展1对1实操培训,内容涵盖参数设置、精度标定、故障排查、日常保养等核心操作,培训完成后进行考核,合格者颁发《自动检重设备操作证书》;同步出具《设备精度验收报告》《安装调试报告》,作为设备合格投产的依据。

- 售后服务:整机质保12个月,核心部件(称重传感器、伺服电机、触摸屏)延保至24个月;全国7大服务中心联动,地级市48小时内现场响应故障,故障修复时间≤24小时;提供24小时在线技术支持,通过电话、视频等方式快速解决简单故障,不影响产线运行。

- 增值服务:为每台设备建立专属健康档案,记录设备型号、安装时间、保养记录、故障记录等全生命周期信息;每季度上门免费巡检设备精度与运行状态,及时发现并解决潜在问题;每年提供1次系统固件升级服务,持续优化称重算法、数据管理、速度协同等功能,提升设备性能。

七、实干检重秤全矩阵:覆盖全场景轻中型产品质控需求

SG-150自动检重秤是上海实干轻中型产品检重全矩阵的核心产品之一,可与其他型号设备联动,实现企业全品类产品的质控覆盖:

- 若需检测0.01-5g超微小产品(如微型电子元件、药粉):搭配SG-05超微小检重秤(0.01-5g量程);

- 若需检测500-10000g中量级包装产品(如中型食品礼盒、化妆品套装):搭配SG-300中型检重秤(10-10000g量程);

- 若需多列同步检测(如多列小袋包装产线):搭配SG-多列机(1-30g量程,2-6列同步检测);

- 若需双通道同步检测(如双产线并行生产):搭配SG-Z2双通道转盘式检重秤(5-300g量程)。

全矩阵产品采用统一的控制系统与数据接口,可实现多设备数据集中管理,助力企业构建全流程、全品类的质量管控体系,无需采购多品牌设备,大幅降低运维复杂度与成本。

结语

在轻中型产品高速生产成为行业主流的当下,SG-150自动检重秤以“150件/分极速分选、0.1g微米级精控、2分钟极速换产、双模式无损剔除”四大核心优势,精准破解了食品、日化、电子等行业的核心痛点。其专属的轻中型产品适配设计、全链路精度优化、稳定的高速运行能力与全周期服务保障,让设备既具备工业级的稳定耐用性,又能适配高速产线的柔性生产需求。

依托上海实干十余年的动态称重技术积淀与5000+企业服务经验,SG-150不仅是当前轻中型高速检重的优选装备,更能适配智能工厂的后续升级需求,助力企业实现“提质、降本、增效、合规”的核心目标,推动轻中型产品生产行业向“精密化、高效化、智能化”迈进。

相关推荐:

检重秤:动态检重秤 带打印检重秤 流水线自动化检重秤 高精度在线检重秤 无线高精度电子称重机

地磅秤:不锈钢电子地磅秤 电子地磅 10T不锈钢地磅秤 便携式地磅 10吨电子地称 1t,2t,3t小电子磅秤 电子平台秤

吊秤:耐高温直视电子吊钩秤 全防水15吨吊钩电子秤 电子吊秤 20吨无线吊钩秤 3T直视吊磅 2吨电子吊秤 手提电子吊秤

金属检测机:皮带式检测称重一体机