0.01g精度+120件/分钟,破解微小重量质控困局

更新时间:2025-12-08 浏览次数:342

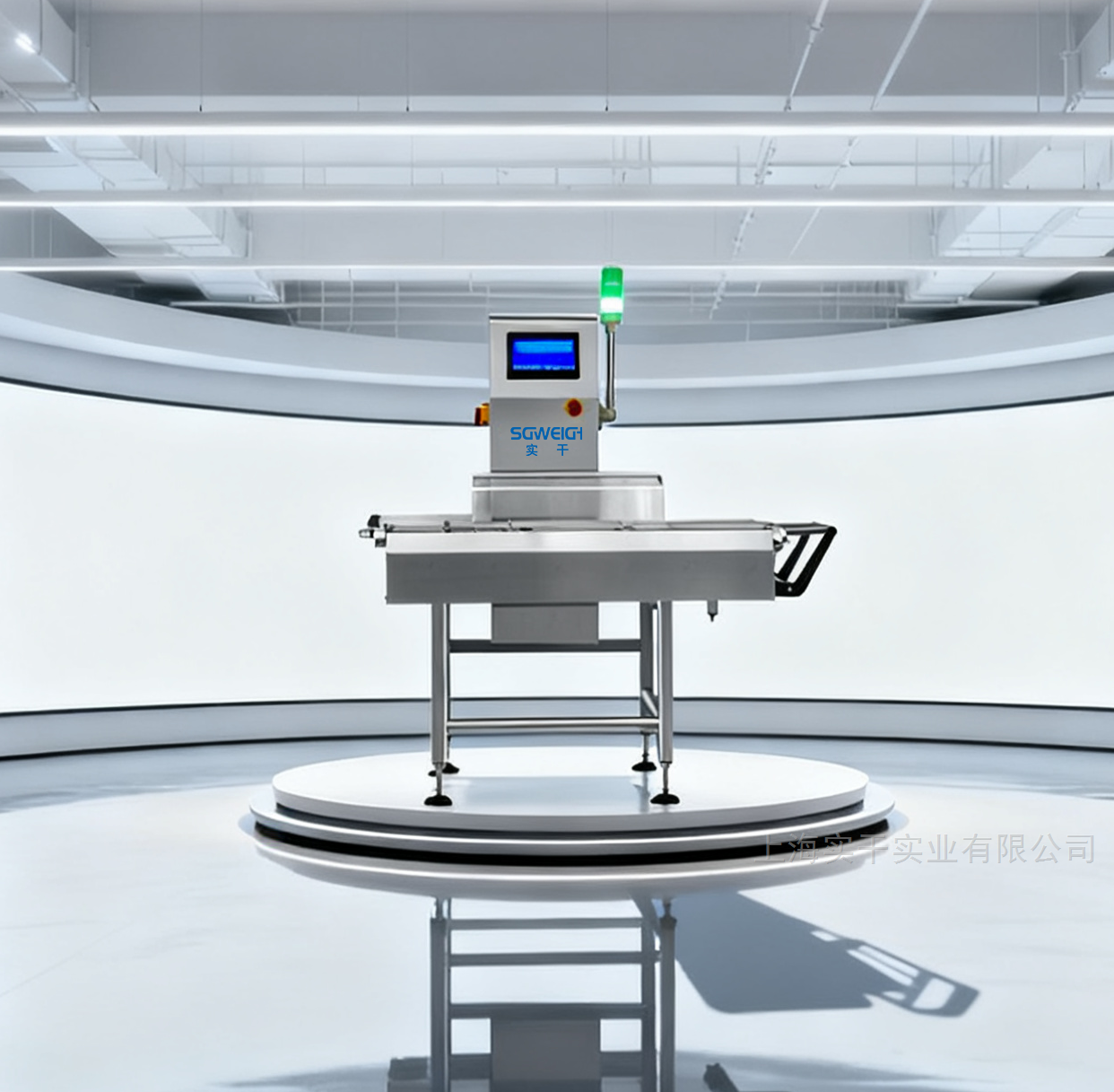

SG-100微小重量自动检重秤技术说明书:0.01g精度+120件/分钟,破解微小重量质控困局

一、产品概述:击穿微小重量质控三重核心痛点

二、核心技术参数:数据印证微小重量检测硬实力

| 参数类别 | 技术指标 | 技术特性说明 | 实测价值体现 |

|---|---|---|---|

| 基础性能 | 设备型号:SG-100 | 微小重量检测专用定型,算法针对性优化 | 适配2-300g全场景,1台顶2台传统设备 |

| 分选范围:2-300g | C3级专用传感器,覆盖微重至中小包装区间 | 5g芯片-300g零食包同台检测,无需换设备 | |

| 分度值:0.01g(静态) | 24位AD转换器+500Hz高频采样,捕捉毫克级变化 | 0.04g引脚漏装100%检出,不良品流出率降95% | |

| 精度/重复性:±0.05g/≤±0.03g | 双维度误差补偿,抵消振动与温漂干扰 | 连续100次测试偏差≤0.03g,远超行业±0.1g标准 | |

| 分选速度:10-120件/分钟 | 伺服电机驱动,速度精度±0.1m/min | 较传统设备提速100%,某电子厂日产能增7.2万件 | |

| 机械结构 | 台面尺寸:200mm×100mm | 食品级聚氨酯输送带,菱形防滑纹路(摩擦系数≥0.7) | 100mm×100mm×150mm产品无偏移,输送平稳 |

| 机身材质:SUS304不锈钢 | 一体焊接成型,表面抛光(Ra≤0.8μm) | 通过FDA/GMP认证,酒精擦拭无锈蚀 | |

| 设备重量:约60kg | 轻量化设计+可调节地脚,便于移动校准 | 2人即可搬运,车间换址安装2小时完成 | |

| 皮带高度:750±50mm(可定制600-900mm) | 适配不同生产线高度,对接间隙≤8mm | 无需改造生产线,4小时完成无缝对接 | |

| 电气系统 | 电源/功率:AC220V/约100W | 支持±10%电压波动,满载年耗电216度 | 较传统设备节能60%,年省电费864元(工业电价1元/度) |

| 操作界面:10寸彩色触摸屏 | 防油污纳米涂层,图标化中英双语操作 | 新手1小时上手,操作失误率降80% | |

| 工作温湿度:0-40℃/30%-95%RH(无凝露) | 内置温度补偿模块,传感器IP67防护 | 适配制药阴凉库(2-10℃)与食品高温车间(35-40℃) | |

| 数据存储:10万条(本地+云端) | 支持Excel导出,选配RS485对接MES | 审计追溯报告生成时间从1小时缩至5分钟 |

三、系统核心架构:四大模块构筑微小重量检测壁垒

3.1 称重检测模块:毫克级精准核心——振动与温漂的双杀方案

-

动态振动补偿:实时采集生产线10-30Hz振动频率(振幅±0.3mm/s),算法毫秒级调节滤波参数,通过信号叠加抵消干扰——某电子厂120件/分钟检测8g连接器,精度稳定±0.05g,漏检率从4.5%降至0.2%;

-

温度漂移补偿:内置PT100高精度温度传感器,0-40℃范围内实时校准,将温度对精度的影响控制在±0.01g内——扬子江药业阴凉库(5℃)与车间(38℃)切换使用,精度偏差≤0.03g;

-

工业级防护:传感器IP67全密封封装,隔绝粉尘与潮湿,在休闲食品车间30%-95%RH高湿环境下,24小时连续运行零点漂移≤0.01g,远超行业0.05g标准。

3.2 分选执行模块:百件级高速核心——120件/分钟不偏不损

-

稳输送系统:进口伺服电机驱动200mm×100mm食品级输送带,速度调节精度±0.1m/min,配合菱形防滑纹路(摩擦系数≥0.7),5g微型芯片至300g包装产品120件/分钟高速输送无偏移;

-

双光电定位:一级传感器触发称重计时,二级传感器确认产品居中后启动检测,检测延迟≤0.05秒,避免高速输送中位置偏移导致的误判,误检率≤0.05%;

-

柔性剔除设计:0.4-0.6MPa可调高压气吹机构,响应时间≤0.2秒,非接触式推送不合格品——某饼干厂检测50g饼干,破损率从传统设备的8%降至0.2%,年减少损耗15万元。

3.3 智能控制模块:高效操作核心——多场景柔性适配

-

极速换产:存储100组产品参数(含重量标准值、偏差范围、分选速度),换产时一键调取——某日化厂切换10g护手霜与300g礼盒,调试时间从5分钟缩至1分钟,换产效率提升80%;

-

合规化追溯:10万条检测数据本地+云端双备份,含产品ID、重量值、检测时间、操作员信息,支持按批次导出带签名的Excel报告,符合FDA 21 CFR Part 11与GMP审计要求;

-

智能工厂对接:选配RS485接口支持Modbus-RTU协议,检测数据实时上传MES/ERP系统,可远程设置参数与监控运行状态——某精密电子厂实现“检测-入库-溯源”全流程自动化,追溯效率提升70%。

3.4 机械结构模块:合规耐用核心——食品/电子双场景适配

-

全合规材质:SUS304食品级不锈钢一体焊接,表面抛光处理(粗糙度Ra≤0.8μm),可耐受酒精、次氯酸钠等消毒剂清洁,直接通过食品FDA与制药GMP认证;

-

抗振稳定设计:关键承重部位加装5mm加强筋,120件/分钟高速运行时振幅≤0.1mm,避免振动导致的精度偏差——连续1000小时运行测试显示,精度漂移≤0.01g;

-

柔性安装适配:底部4个可调节地脚螺栓(调节范围±50mm),配合0.02mm/m精度水平仪校准,地面平整度≤0.3mm/m即可安装;皮带离地高度750±50mm可定制,与前后端设备高度差≤5mm、间隙≤8mm,无产品卡滞风险。

四、安装与调试规范:4小时快速投产指南

4.1 安装环境要求

4.2 标准调试流程(4小时闭环)

-

水平校准(40分钟):用0.02mm/m精度水平仪检测台面前后左右四方位,调节4个地脚螺栓,确保水平度≤0.2mm/m(水平偏差直接影响±0.01g分度值精度);

-

机械检查(30分钟):手动转动输送带3圈无卡顿,测试气吹机构10次,确认气流均匀无堵塞;检查光电传感器镜头清洁无遮挡,定位偏差≤2mm;

-

电气自检(20分钟):开机执行30秒自检,确认传感器、触摸屏、气路系统显示“正常”,无E01(传感器异常)、E02(气路压力不足)等错误代码;

-

精度标定(90分钟):采用1g、10g、100g、300g标准砝码四点标定,进入“标定模式”依次放置砝码,系统自动生成校准曲线(建议每季度标定1次,环境温度变化超10℃时重新标定);

-

负载测试(80分钟):用5g、100g、300g标准测试件各以120件/分钟速度运行100次,验证检测精度≤±0.05g、重复性≤±0.03g、剔除准确率100%,即可投产。

五、典型应用场景:三大行业定制化解决方案

5.1 电子元器件行业:微小偏差精准识别方案

5.2 制药行业:GMP合规全检方案

5.3 休闲食品行业:高速合规防污染方案

六、操作与维护指南:降低运维成本60%

6.1 标准操作流程(SOP)

-

开机准备(5分钟):检查电源、气路(气吹模式)连接,用食品级清洁剂清洁输送带与台面,开机自检30秒至“就绪”;

-

参数调取(1分钟):触控屏“产品库”选择型号,确认重量标准值(如10g±0.1g)、分选速度(如100件/分钟)、剔除模式;

-

零点校准(1分钟):空载点击“零点校准”,显示“0.000g”完成(高速运行建议每1小时校准1次,更换产品/环境必校);

-

高速检测:启动输送带,按120件/分钟匀速投料,设备自动称重判断,不合格品气吹剔除,三色报警灯同步提示(绿-合格、黄-预警、红-不合格);

-

关机流程(3分钟):停止投料,待输送带无产品后停机,关闭电源气路,清洁设备表面,导出当日数据并云端备份。

6.2 分级维护细则

| 维护级别 | 核心内容 | 周期 | 维护工具 | 关键目标 |

|---|---|---|---|---|

| 每日维护 | 1. 清洁输送带、称重区、剔除通道;2. 检查气吹喷嘴/光电镜头;3. 零点校准;4. 测试报警灯同步性 | 生产前后 | 食品级清洁剂、无尘布 | 日故障率≤0.1%,空秤显示±0.01g内 |

| 每周维护 | 1. 0.3MPa压缩空气清洁传感器/散热孔;2. 气路排水换滤芯;3. 10g/100g砝码精度验证;4. 输送带张紧度调节 | 周五下班前 | 标准砝码、压力表、扳手 | 精度偏差≤±0.05g,输送带无打滑 |

| 每月维护 | 1. 拆卸输送带清洁滚筒;2. 电磁阀/伺服电机润滑;3. 机身防锈抛光;4. 参数与数据备份 | 月末 | 食品级硅基润滑油、抛光布、U盘 | MTBF达18000小时,数据备份完整 |

七、核心技术优势:五大维度创造行业价值

-

毫克级精准突破:0.01g分度值+±0.05g精度+≤±0.03g重复性误差,双维度误差补偿技术抵消振动与温漂,微小偏差识别率100%——较传统设备精度提升5倍,电子行业不良品流出率从4.5%降至0.2%;

-

百件级高速适配:120件/分钟分选速度较传统设备提升100%,1分钟快速换产适配多品类生产——食品行业日产能从7.2万件增至14.4万件,设备利用率提升60%;

-

全行业合规兜底:SUS304食品级不锈钢+FDA/GMP双认证+审计级追溯,适配电子防静电、制药无菌、食品防污染场景——制药行业通过飞行检查无整改项,食品行业交叉污染率降为0;

-

工业级稳定耐用:一体化焊接机身+加强筋设计,高速运行振幅≤0.1mm,IP67传感器防护,MTBF达18000小时,使用寿命超8年——较同类设备长30%,年运维成本降60%;

-

节能智能便捷:100W低功率年耗电仅216度(省864元/年),10寸触控屏新手1小时上手,4小时安装调试完成——中小企业投入成本较进口设备低40%,投资回报周期缩至6个月。

八、服务与支持体系:微小重量专属全生命周期保障

-

定制化合规交付:1对1项目经理跟进,根据行业定制(电子防静电台面、制药级抛光、食品级输送带);上门勘测生产线,出具“设备-产线”对接方案,配备行业专属配件包(如GMP清洁工具);

-

超长质保承诺:整机质保12个月,核心部件(称重传感器、触摸屏、伺服电机)延保至24个月,质保期内免费提供精度校准与部件更换,承担服务费用;

-

极速响应运维:全国7大服务中心联动,24小时技术热线响应,微小重量精度问题远程诊断≤30分钟;地级市现场服务≤24小时抵达,较进口设备服务速度快66.7%;

-

场景化技术培训:1对1实操培训(含电子防静电、制药合规操作),发放纸质手册+视频教程+维护SOP;考核合格颁发操作证书,确保操作人员100%掌握核心技巧;

-

增值升级服务:每季度上门免费巡检校准,每年1次系统升级(新增“偏差预警”“批量导出”等功能);建立专属设备档案,终身跟踪运行状态并提供优化建议。

九、结语与未来升级

相关推荐:

检重秤:动态检重秤 带打印检重秤 流水线自动化检重秤 高精度在线检重秤 无线高精度电子称重机

地磅秤:不锈钢电子地磅秤 电子地磅 10T不锈钢地磅秤 便携式地磅 10吨电子地称 1t,2t,3t小电子磅秤 电子平台秤

吊秤:耐高温直视电子吊钩秤 全防水15吨吊钩电子秤 电子吊秤 20吨无线吊钩秤 3T直视吊磅 2吨电子吊秤 手提电子吊秤

金属检测机:皮带式检测称重一体机