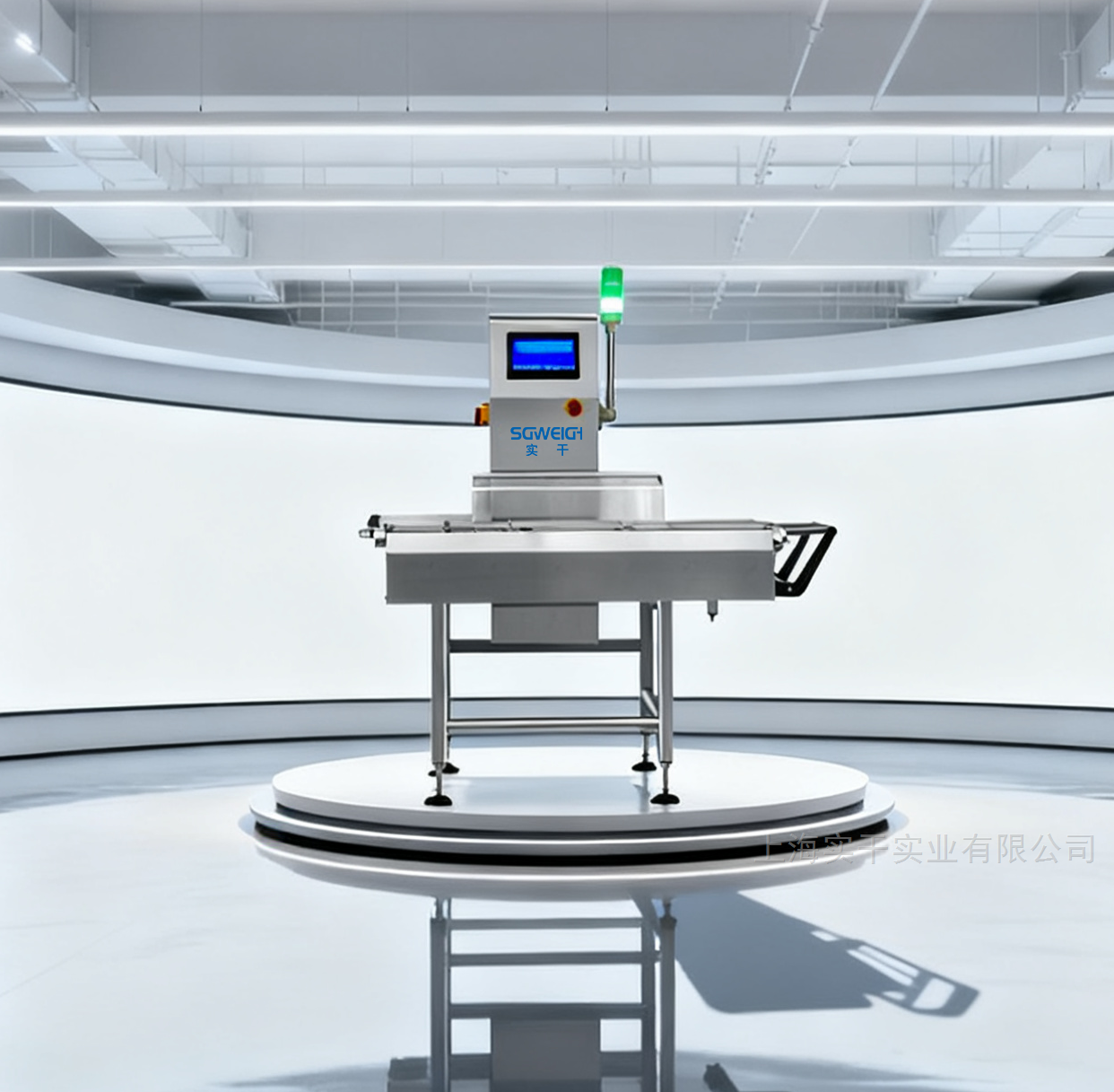

宽域精测·一机全适配!SG-220在线检重秤技术说明书

更新时间:2025-12-04 浏览次数:264

宽域精测·一机全适配!SG-220在线检重秤技术说明书

一、产品概述

二、核心技术参数

| 参数类别 | 技术规格 | 技术特性及场景价值 |

|---|---|---|

| 设备型号 | SG-220 | 中小包装多用途定型型号,针对5-1500g场景专项优化 |

| 分选范围 | 5-1500g | 覆盖微型电子元件、小包装食品至大包装日化全重量区间 |

| 分度值 | 0.1g | 动态检测精度±0.2g,满足电子元件漏装、食品装量合规等高精度需求 |

| 产品尺寸兼容 | 长≤300mm、宽≤220mm、高3-200mm | 适配主流中小包装尺寸,支持非标尺寸定制化改造 |

| 操作方式 | 7英寸工业级触摸屏 | 防油污强化玻璃面板,800×480分辨率,触控响应≤0.2秒 |

| 剔除方式 | 推板剔除/翻板剔除(一键切换) | 推板适配硬质品(准确率≥99.8%),翻板适配易碎品(破损率≤0.3%) |

| 机器结构 | SUS304不锈钢 | 1.2mm厚机身+防腐蚀抛光,IP54防护,耐受潮湿粉尘环境 |

| 台面规格 | 407mm×220mm | 加宽台面设计,适配不规则包装平稳输送,避免卡顿 |

| 皮带离地高度 | 750±50mm(600-900mm可定制) | 无需改造生产线即可无缝对接,适配不同车间布局 |

| 电源功率 | 220V 50-60Hz、约100W | 单相电通用,年连续运行耗电仅876度,节能降耗30% |

| 选配功能 | 三色报警灯+RS485接口 | 不合格品声光预警,支持数据上传MES系统,适配智能工厂 |

三、系统核心架构解析

3.1 称重检测模块:宽域精准的核心引擎

-

动态滤波算法:实时采集输送带运行振动信号(频率0-30Hz),通过自适应算法动态调节滤波参数,可有效抵消生产线±0.5mm/s的振动干扰,在食品车间流水线等动态场景仍保持稳定精度;

-

智能量程适配算法:根据产品重量自动切换双量程检测模式——5-50g轻载段启用高精度采样模式(采样频率500Hz),精度达±0.1g;50-1500g重载段启用稳定检测模式(采样频率300Hz),精度达±0.2g,确保全量程精度一致性。

3.2 分选执行模块:双模式防破损的高效执行器

-

推板剔除系统:采用高速无杆气缸驱动,推力1000N,动作响应时间≤0.3秒,针对日化瓶、五金件等硬质产品,配合双光电对射定位技术,剔除准确率≥99.8%;推板前端配备5mm厚橡胶缓冲垫,避免硬质产品表面划伤;

-

翻板剔除系统:采用伺服电机驱动,翻板角度0-90°无级调节,翻转速度可根据产品重量(5-1500g)精准匹配(轻载慢翻、重载稳翻),针对饼干、巧克力等易碎品,通过平稳翻转输送轨道实现无碰撞剔除,破损率从传统设备的8%降至0.3%以下。

3.3 智能控制模块:高效操作的中枢神经

-

快速换产系统:内置50组产品参数存储模块,可预设不同规格产品的重量标准值、上偏差、下偏差、剔除模式、输送速度等参数,换产时一键调取并自动校准,换产时间≤3分钟,较传统设备提升70%;

-

数据追溯系统:支持10万条检测数据循环存储,记录内容涵盖检测时间、产品型号、重量值、合格率、操作人员等信息,可按多维度查询,支持Excel/CSV格式导出,满足质量追溯与审计需求;

-

故障自诊断系统:实时监测传感器、气缸/伺服电机、输送带、电源等关键部件状态,异常时通过三色报警灯声光预警并显示故障代码(如E01传感器故障、E02气路压力不足),附带故障排查指引,降低运维难度。

3.4 机械结构模块:稳定耐用的坚实骨架

四、安装与调试规范

4.1 安装环境及前期准备

4.1.1 场地与环境要求

-

场地条件:地面平整度≤0.3mm/m,承重能力≥300kg/㎡,设备周围预留≥1m操作通道,剔除口侧预留≥1.5m不合格品堆放空间;

-

环境参数:温度0-40℃,相对湿度30%-90%(无凝露),远离强电磁干扰源(如大型变频器、电焊机)及腐蚀性气体源;

-

安全要求:设备安装区域配备应急停止按钮,电源线路需穿管防护,避免碾压破损。

4.1.2 电源与气源配置

-

电源配置:220V单相电供电,独立空气开关(≥5A),零线与火线电压偏差≤5%,接地电阻≤4Ω;建议配备500W稳压器,避免电压波动影响精度;

-

气源要求(推板模式):提供清洁压缩空气,压力0.5-0.7MPa,流量≥50L/min,需配备油水分离器(过滤精度5μm)及调压阀,避免油水污染气缸。

4.1.3 安装工具清单

4.2 标准调试流程及验收标准

-

水平校准(关键步骤):将水平仪放置于检测台面中心及四角,调整4个地脚螺栓,确保台面水平度≤0.2mm/m,校准后锁紧地脚螺母并做好标记;

-

机械检查:手动转动输送带,确认运行顺畅无卡顿、无跑偏;分别测试推板/翻板动作,检查缓冲部件无破损、动作轨迹无偏移;

-

电气自检:接通电源,启动设备执行开机自检(约30秒),确认传感器、触摸屏、剔除系统、报警灯(选配)均显示“正常”,代码提示;

-

精度标定:进入“标定模式”,依次放置5g、100g、500g、1500g标准砝码,系统自动记录校准数据,标定后空秤显示≤±0.1g;

-

负载验收测试:分别采用5g(微型元件)、500g(中型包装)、1500g(大型包装)标准测试件各连续运行100次,需满足“检测精度≤±0.2g、剔除准确率100%、易碎品(模拟饼干)破损率≤0.3%”三项指标,方可投入正式生产。

五、典型应用场景及价值实证

5.1 食品行业:破损率骤降+设备投入减半

5.2 日化行业:装量合规+耐受严苛清洁

5.3 电子行业:微型件漏装精准识别

5.4 制药行业:合规达标+高效全检

六、操作与维护指南

6.1 标准操作流程

-

开机准备:检查电源线路、气源(推板模式)连接正常,液压油位在油标上下限之间;清洁输送带表面残留物料、油污,开启总电源开关,设备自检30秒后进入待机状态;

-

参数设置:在触摸屏“产品库”中调取当前检测产品参数,确认重量标准值、上偏差、下偏差、剔除模式、输送速度等参数无误;如需新增产品,进入“参数设置-新增产品”完成配置并保存;

-

零点校准:确保输送带上无任何负载,点击“零点校准”按钮,设备自动完成空秤零点设定,显示“0.00g”且3秒内无漂移即为校准成功;建议每日开机后及每2小时运行中各校准1次;

-

运行检测:点击“启动”按钮,输送带开始运行(速度可实时微调),将产品匀速送入检测区域,设备自动完成称重、判断,不合格品按设定模式剔除,合格品进入下一工序;运行中实时监控触摸屏“运行数据”区,关注合格率、剔除数量等指标;

-

关机流程:停止送料,待输送带上无产品后,点击“停机”按钮;关闭电源、气源开关,用干抹布清洁设备表面及输送带,如需深度清洁可拆卸输送带冲洗;导出当日检测数据并备份,填写《设备运行日志》。

6.2 分级维护保养规范

6.2.1 每日维护(操作人员执行)

-

清洁:用干抹布擦拭输送带表面、机身及触摸屏,去除残留物料、油污;若为食品/制药行业,用75%酒精擦拭机身表面消毒;

-

检查:测试推板/翻板动作是否灵活,缓冲橡胶无破损;检查输送带无跑偏、无裂纹;确认三色报警灯(选配)声光正常;

-

校准:执行零点校准,确保空秤显示“0.00g”;用100g标准砝码随机抽检3次,≤±0.2g为正常。

6.2.2 每周维护(设备管理员执行)

-

深度清洁:用压缩空气喷枪清理传感器检测区域、电气柜通风口及输送带滚筒缝隙粉尘;食品/制药行业拆卸输送带,用温水冲洗后晾干安装;

-

精度验证:采用5g、100g、500g、1500g标准砝码进行四点精度测试,偏差超±0.2g时重新标定;

-

气路维护(推板模式):排放油水分离器积水,检查气路管路密封性,涂抹硅脂润滑气缸活塞杆;

-

输送带维护:检查输送带张紧度,出现松弛时通过两端调节螺栓收紧;清理滚筒表面异物,避免输送带跑偏。

6.2.3 每月维护(技术人员执行)

-

机械润滑:对输送带轴承、翻板伺服电机轴承加注食品级润滑脂;对推板气缸销轴涂抹防锈油;

-

电气检查:打开电气柜,检查传感器、电机连接线接头是否松动,线路有无老化破损;用压缩空气清理电气柜内部粉尘;

-

结构检查:检查机身不锈钢表面有无锈蚀,用抛光布修复轻微划痕;紧固地脚螺栓,重新校准台面水平度;

-

数据管理:备份设备参数与检测数据,删除1年前过期数据,确保系统运行流畅。

6.2.4 常见故障快速排查

| 故障现象 | 可能原因 | 排查与解决方法 |

|---|---|---|

| 检测精度偏差大 | 台面不水平、零点漂移、砝码标定过期、传感器积尘 | 重新校准水平→执行零点校准→用标准砝码重新标定→清理传感器粉尘 |

| 剔除机构不动作 | 推板模式:气源压力不足/气路堵塞;翻板模式:伺服电机故障;光电传感器遮挡 | 检查气源压力(≥0.5MPa)/清理气路→检查伺服电机线路→清理传感器遮挡物 |

| 输送带跑偏 | 台面不水平、滚筒表面异物、输送带张力不均 | 校准台面水平→清理滚筒异物→调节输送带两端张紧螺栓 |

| 触摸屏无响应 | 表面油污覆盖、触控校准偏移、电源接触不良 | 用酒精擦拭屏幕→进入“系统维护-触控校准”→检查电源线路连接 |

七、核心技术优势

-

宽域精准协同突破:5-1500g超宽量程覆盖微型件至大包装,0.1g高精度配合智能量程适配算法,确保全重量段精度一致性;一台设备替代3台传统专用检重秤,设备投入成本降低60%,车间占地节省50%;

-

双模式防破损创新:推板/翻板一键切换,硬质品剔除准确率≥99.8%,易碎品破损率≤0.3%,年减少产品损耗超15万元;伺服电机+气缸双驱动设计,适配不同特性产品需求;

-

高效智能降本增效:50组参数存储+3分钟快速换产,双语言触控界面新手易上手;多品类生产线利用率提升25%,质检效率较人工提升10倍,单设备年节约人工成本超40万元;

-

工业级耐用适配:SUS304不锈钢机身+IP54防护,耐受潮湿、粉尘、腐蚀环境及高频消毒;快拆式输送带+可定制高度,无需改造生产线即可快速安装;MTBF达12000小时,使用寿命超8年;

-

节能通用高性价比:100W低功率设计,年耗电仅876度,较同类设备节能30%;220V单相电通用,适配各类车间供电环境;核心部件自主研发,成本仅为进口同类产品的50%。

八、服务与支持体系

-

定制化安装调试:专业技术团队上门勘测生产线布局,根据产品特性、车间空间定制安装方案;完成设备固定、电源气源连接、精度标定、参数预设等一站式服务,确保4小时内投入使用;

-

超长质保承诺:整机质保12个月,核心部件(称重传感器、触摸屏、气缸/伺服电机)延长至24个月;质保期内免费更换故障部件,承担物流及维修费用,无隐性成本;

-

高效技术支持:全国7大服务中心(上海、北京、广州、深圳、成都、武汉、西安)联动,24小时技术支持热线(400-XXX-XXXX)响应;常规问题远程诊断1小时内解决,地级市现场服务48小时内抵达,故障修复时间≤24小时;

-

定制化培训服务:为操作人员、设备管理员提供1对1分层培训,内容涵盖操作流程、精度标定、故障排查、维护保养等;发放纸质操作手册、视频教程及故障排查指南,考核合格后颁发《操作资格证书》;

-

增值运维服务:每季度上门提供免费巡检保养,包含精度校准、机械润滑、系统优化等;每年提供1次免费软件升级,新增功能适配行业需求;建立专属设备健康档案,定期推送维护提醒与优化建议,延长设备使用寿命至10年以上。

九、结语与备注

相关推荐:

检重秤:动态检重秤 带打印检重秤 流水线自动化检重秤 高精度在线检重秤 无线高精度电子称重机

地磅秤:不锈钢电子地磅秤 电子地磅 10T不锈钢地磅秤 便携式地磅 10吨电子地称 1t,2t,3t小电子磅秤 电子平台秤

吊秤:耐高温直视电子吊钩秤 全防水15吨吊钩电子秤 电子吊秤 20吨无线吊钩秤 3T直视吊磅 2吨电子吊秤 手提电子吊秤

金属检测机:皮带式检测称重一体机